Табл.6.1 Выбор обрабатывающего оборудования.

Выбранные станки в целом удовлетворяют требованиям по габаритам, массе заготовки, а также мощности станка. Однако на операции 70 Горизонтально-расточная неправильно происходит использование горизонтально-расточного станка 2620А, на котором фрезеруется лыска.

На расточной операции (055) применяют горизонтально-расточной станок WD-200. Но так как длина растачивания значительна (385 мм), то получится слишком длинный вылет штанги. Поэтому целесообразней применить станок с вертикальным расположением оси вращения заготовки.

Выбор оснастки в данном технологическом процессе обуславливается необходимостью быстро и точно обработать поверхности. Например, на радиально-сверлильной операции для того чтобы быстро и точно просверлить 12 отверстий Æ75 мм применяется кондуктор со сменными втулками, которые, которые служат для точного направления сверл. Хотя в данном случае наиболее целесообразней применять станок с ЧПУ, что позволит избавиться от кондуктора, уменьшить трудоемкость и отказаться от разметочной операции.

Для точной установки детали на столе станка применяют оснастку с индикатором. Однако ее применение существенно повышает время на установку детали, поэтому целесообразней применять специальные приспособления.

Для контроля полученных размеров применяется измерительная оснастка (штангенциркули, штихмассы, шаблоны, нутромеры). Однако целесообразней применять накладные КИП, что позволило бы быстро и точно провести контроль полученных размеров, всевозможных отклонений формы и расположения.

Выбор режущего инструмента в данном технологическом процессе осуществляется необоснованно. Так как в основном применяется инструмент из быстрорежущей стали, которые по стойкости уступают резцам с твердосплавными пластинками. Например, на сверлильной операции необходимо применять сверла с напайными твердосплавными пластинами, так как глубина резания 385 мм, а диаметр отверстия Æ70 мм.

В виду того, что при установке детали происходит многократная выверка, то точность расположения поверхностей обеспечивается. Точность получения размеров осуществляется методом пробных ходов, так как это применительно для единичного или мелкосерийного производств. Однако применение таких методов достижения точности параметров существенно повышает затраты времени. Поэтому нужно вводить больше автоматизации.

В целом по технологическому процессу наблюдается применение, преимущественно, ручных работ, что значительно увеличивает затраты времени на изготовление детали. Поэтому целесообразней заменить обыкновенные станки на станки с ЧПУ, автоматизировать вспомогательные операции. Также надо отметить, что название операций не соответствуют ГОСТам, поэтому необходимо заменить названия согласно требованиям соответствующих ГОСТов.

7. Выбор способа получения заготовки.

Материал детали Сталь 40Х ГОСТ 4543-71 является одним из самых лучших ковких материалов. Технология изготовления поковок из данного материала отличается простотой, высокими технико-экономическими показателями, отсутствием больших энергозатрат при изготовлении.

Для получения исходной заготовки возможно применение двух способов изготовления: свободной ковки на молотах и свободной ковки на прессах. Применение штамповки невозможно из-за ограниченности по массе заготовки, а также дороговизной изготовления самого штампа, затраты на получение которого не окупятся при мелкосерийном производстве.

Технологическое условие на изготовление заготовки.

С целью экономии материала и уменьшения трудоемкости обработки, конфигурация заготовки должна быть максимальна приближена к конфигурации детали. При этом себестоимость получения детали должна быть минимальной. Конфигурация заготовки должна быть оптимальной, обработка заготовки должна вестись с минимальным припуском. Не допускается наличия на заготовке рыхлот, трещин, пузырей и расслоений.

Анализ заводской заготовки.

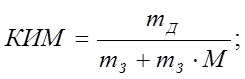

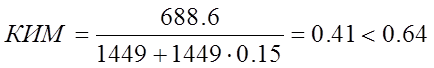

На предприятии заготовку получают свободной ковкой на молотах в условиях единичного производства. Коэффициент использования металла такой заготовки следующий:

где mД=688.6 кг

mЗ=1449 кг (вместе с частью заготовки, идущая на испытание);

M=0.15*mЗ.

Тогда:

КИМ меньше нормативного, то есть происходит большой расход металла.

Анализ предлагаемой заготовки.

Предлагаю получать заготовку свободной ковкой на прессах.

Данный метод имеет ряд преимуществ по сравнению с ковкой на молотах.

- экономия металла за счет уменьшения припусков и отходов;

- увеличение производительности на 35-40%;

- повышение точности поковок на 30-40%;

- снижение себестоимости за счет снижения расхода металла и энергии;

- снижение трудоемкости в механических цехах;

- улучшение условий труда.

Назначение припусков, допусков и расчет массы поковки делаем в соответствии с [13].

Выбираем

исполнение поковки по типу “муфта” (![]() ;

; ![]() ,эскиз 12 [13]).

,эскиз 12 [13]).

По таблице 10 [13] для первой группы точности назначаем припуски:

на диаметр 750 – припуск ![]() =

22±4 мм;

=

22±4 мм;

на высоту 423 – припуск ![]() =

22±4 мм.

=

22±4 мм.

По таблице 12 [13] выбираем диаметр прошивня равный 375 мм. Находим припуск и допуск на внутренний диаметр 440:

d1= d-dпр= 440-375 =65 мм.

Тd= 0.6·d= 0.6·35 =39 мм.

Получаем исходные размеры заготовки:

D: 750+22= 772±13 мм;

H: 423+22= 445±4 мм (с учетом кольца на испытания);

d: 375±39 мм.

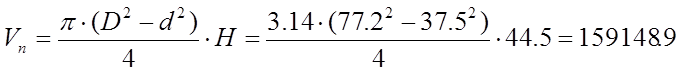

Находим массу поковки:

![]() ;

;  см3

см3

r=7.8 г/см3.

Тогда:

![]()

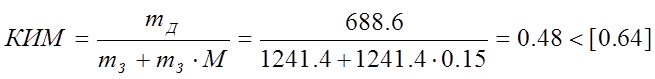

Находим коэффициент использования материала:

.

.

Получившийся КИМ хоть и меньше нормативного, но он выше, чем заводской.

Требования, предъявляемые к качеству поковки.

Общие требования и методы испытания для поковок общего назначения диаметром до 800 мм из конструкционной, низколегированной и легированной сталей установлены ГОСТ 8479-70.

Поковка не должна иметь флокенов, расслоений, трещин, заковов, песочин, волосовин, плен, забоин и др. На необрабатываемых поверхностях поковок допускаются местные отдельные дефекты; их удаляют при условии сохранения размеров поковки в пределах допуска. На поверхности поковки, подлежащей обработке резанием, допускаются дефекты, после удаления которых на обработку резанием остается не менее 25% номинального одностороннего припуска.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.