сверление бокового отверстия Æ25 0.26

рассверливание до Æ50 мм 0.26

рассверливание до Æ75 мм 0.26

растачивание до Æ89 мм 1.1

обработка плавающим ножом 0.9

сверление 6 отверстий под резьбу М33 6×0.21=1.26

нарезание резьбы М33 в 6-ти отверстиях 6×0.17=1.02

фрезерование паза под выход фрезы 0.21

фрезерование шпоночного паза 0.15

Итого Тпер=1.54+0.7+0.7+1+0.7+0.7+4.08+0.52+0.42+0.34+0.34+0.63+0.51+0.2+0.26+0.26+0.26+1.1+0.9+1.26+1.02+0.21+0.15=17.8 мин.

время на измерения Тизм,мин (карта 86, с.185-199).

Точение торцевых поверхностей 0.42

растачивание внутренней поверхности (п.ч.) 0.42

точение наружной поверхности (окончательное) 0.42

точение канавок 2×(0.11+0.42)=1.06

чистовое растачивание 0.7

тонкое растачивание 0.7

зенкование 12 фасок с 2-х сторон 12×2×0,11=2,64

сверление 2-х боковых отверстий Æ25 мм 2×0.2=0.4

сверление 2-х отверстий под резьбу М30

2×(0.2+0.11)=0.62

рассверливание до Æ40 мм 2×(0.2+0.11)=0.62

нарезание резьбы М30 2×0.65=1.3

сверление 3-х отверстий под резьбу М30

3×(0.2+0.11)=0.93

нарезание резьбы М30 3×0.65=1.95

фрезерование лыски 0.7

сверление бокового отверстия Æ25 0.2

рассверливание до Æ50 мм 0.2

рассверливание до Æ75 мм 0.2

растачивание до Æ89 мм 0.2

обработка плавающим ножом 0.2

сверление 6 отверстий под резьбу М33

6×(0.2+0.11)=1.86

нарезание резьбы М33 в 6-ти отверстиях 6×0.65=3.9

фрезерование паза под выход фрезы 0.2

фрезерование шпоночного паза 0.2

Итого Тизм=0.42+0.42+0.42+1.06+0.7+0.7+2.64+0.4+0.62+0.62+1.3+0.93+1.95+0.7+0.2+0.2+0.2+0.2+0.2+1.86+3.9+0.2+0.2 =20.04 мин.

Тогда Тв=14.8+17.8+20.04=52.64 мин.

7. Определяем время на обслуживание рабочего места.

Тобсл=(То + Тв)×aобсл/100;

процент от оперативного времени aобсл=5.5% (карта 19, с.70)

Тогда Тобсл=(151.66+52,64)×5.5/100=11.2 мин.

8. Находим время на отдых и личные надобности.

Тотд=(То + Тв)×aотд/100;

процент от оперативного времени aотд=4% (карта 88, с.203)

Тогда Тотд=(151.66+52.64)×4/100=8.1 мин.

9. Определяем подготовительно-заключительное время.

На наладку станка, инструмента и приспособлений 22 мин (карта 19, с.70-71);

Получение инструмента и приспособлений исполнителем работы до начала и сдача их после окончания обработки партии деталей 8 мин (карта 19, с.70-71).

Итого Тп.з.=22+8=30 мин.

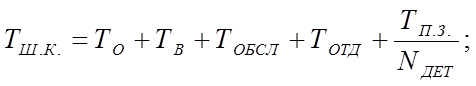

10. Штучно-калькуляционное время.

Поскольку Nдет=100 шт, то

![]()

Операция Радиально-сверлильная.

1. Основное время на операцию

Сверление 12 отверстий Æ75 мм 12×7.64=91,68 мин,

2. Определяем вспомогательное время.

ТВ=Туст + Тпер + Тизм;

Время на установку и снятие детали Туст=3.9 мин (с.32-63)

время, связанное с переходом Тпер=12×1.5=18 мин (с.64-74, карта 18);

время на измерения Тизм=12×0.7=8.4 мин (карта 86, с.185-199).

Тогда ТВ=3.9+18+8.4=30.3 мин.

3. Определяем время на обслуживание рабочего места.

Тобсл=(То + Тв)×aобсл/100;

процент от оперативного времени aобсл=5.5% (карта 19, с.70)

Тогда Тобсл=(91.68+30.3)×5.5/100=6.7 мин.

11. Находим время на отдых и личные надобности.

Тотд=(То + Тв)×aотд/100;

процент от оперативного времени aотд=4% (карта 88, с.203)

Тогда Тотд=(91.68+30.3)×4/100=4.88 мин.

12. Определяем подготовительно-заключительное время.

На наладку станка, инструмента и приспособлений 22 мин (карта 19, с.70-71);

Получение инструмента и приспособлений исполнителем работы до начала и сдача их после окончания обработки партии деталей 8 мин (карта 19, с.70-71).

Итого Тп.з.=22+8=30 мин.

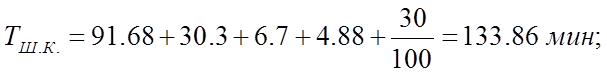

13. Штучно-калькуляционное время.

Поскольку Nдет=100 шт, то

![]()

18. Проектирование станочного приспособления.

Проектирование первого приспособления.

Обоснование цели технологической операции и задания проектирования.

Станочное приспособление будем проектировать для Радиально-сверлильной операции. На данной операции необходимо получить 12 сквозных отверстий Æ75 мм, расположенных по диаметру детали(рис.18.1). Точность выполнения размеров - 14 квалитет, точность формы, точность расположения поверхностей - 10 степень точности. В качестве баз могут выступать торец детали, так как обработка ведется вертикально-расположенным инструментом вдоль оси детали, наружная или внутренняя цилиндрическая поверхности. Точность обработки торца – 14 Рис 18.1 Эскиз обработки. квалитет, точность формы – 10

степень точности, точность относительного расположения – 7 степень точности, шероховатость – Ra=6.3 мкм. Точность обработки внутренней цилиндрической поверхности – 14 квалитет, точность формы – 10 степень точности, точность относительного расположения – 7 степень точности, шероховатость – Ra=6.3 мкм. Точность обработки наружной цилиндрической поверхности – 14 квалитет, точность формы – 10 степень точности, точность относительного расположения – 10 степень точности, шероховатость – Ra=6.3 мкм.

Условия, в которых будет изготавливаться и эксплуатироваться проектируемое приспособление. Годовая программа выпуска определена в 100 деталей. Такая программа с учетом трудоемкости предполагает мелкосерийный тип производства. Поскольку такт выпуска детали около 2.5 суток, то делаем вывод о невысокой интенсивности использования приспособления. При заданном периоде производства 1 год приспособление должно осуществить 100 циклов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.