Рис. 18.5 Схема базирования

Разработка и обоснование схемы закрепления.

Во время резания на сверло будут постоянно действовать сила Pz, которая будет стремиться провернуть сверло. Для того, чтобы этого не произошло необходимо разработать и обеспечить закрепление сверла в патроне. Наиболее рационально применить схему закрепления по наружной поверхности трубы так как она наиболее протяженная. В качестве зажимного элемента выбираем цанговый зажим, который позволит устанавливать в патрон сверла различных диаметров.

Рассчитаем необходимую силу закрепления сверла.

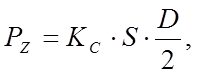

При сверлении отверстия возникает сила проварачивания Pz, которая для эжекторного сверления просчитывается по формуле,кгс:

[3,с.32]

[3,с.32]

где D-диаметр обрабатываемого отверстия,м;

S-величина подачи, мм/мин;

КС-коэффициент, учитывающий механические свойства обрабатываемого материала и условия сверления, Кс=290.

Величина минутной подачи равна:

![]() ,

,

где S-подача на оборот, (0.15 мм/об);

n-частота вращения сверла, (340 об/мин);

Тогда Sмин=0.15×340=60 мм/мин.

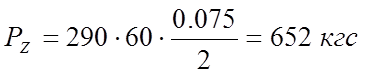

Следовательно сила Рz равна:

или 6.5 кН

или 6.5 кН

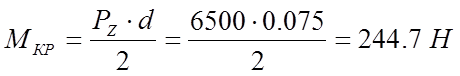

Крутящий момент будет равен:

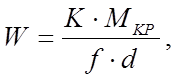

Необходимая сила закрепления определяется по формуле:

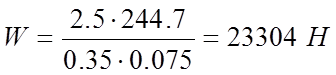

где K=K0×K1×K2×K3×K4×K5×K6, K0=1.5, K1=1, K2=1.05, K3=1.0, K4=1.0, K5=1.0, K6=1.0. Тогда К=1.57. Принимаем К=2.5 [4,с.384];

f=0.35;

Mкр=244.7 Н;

d=75 мм.

Тогда сила закрепления будет:

или

23,3 кН

или

23,3 кН

Точностные рачеты приспособления.

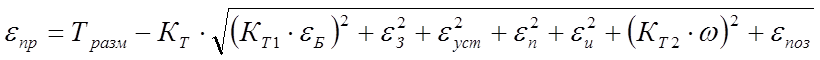

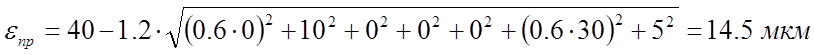

Допустимая погрешность на изготовление приспособления представляет собой:

,

,

где Тразм-допуск на изготовление размера. Тразм=40 мкм радиальное биение;

KТ-коэффициент, учитывающий возможное отступление от нормального распределения отдельных составляющих, КТ=1.2;

eб-погрешность базирования, eб=0 мкм;

КТ1-коэффициент, учитывающий что погрешность базирования для данного размера не всегда принимает предельные значения КТ1=0.6;

eз-погрешность закрепления, eз=10 так как поля уравновешивающих сил, создаваемых цангой неравномерны;

eуст-погрешность установки приспособления на станке eуст=0 так как причины погрешности своевременно устраняются;

eп-погрешность перекоса инструмента, eп=0 мкм;

eи-погрешность вследствие износа установочных элементов eи=0 так как износ равномерный;

w-средняя экономическая точность обработки w=30 мкм

КТ2-коэффициент, учитывающий вероятность появления погрешности обработки, Кт=0.6;

eпоз-погрешность позиционирования шпиндельного блока станка, eпоз=5 мкм.

Полученное значение идет на обеспечение соосности оси сверла и оси цанги.

Описание устройства и работы приспособления.

Данное приспособление состоит из корпуса 10, который содержит все остальные детали и предохраняет их от внешнего воздействия. В корпус приспособления вставляется стакан 12, он служит для удобства сборки патрона и для установки в него подшипника 34. В корпус устанавливаются также втулки 1 и 2 для обеспечения возможности подвода СОЖ через канавку между ними к стержню 13. Стержень 13 служит для передачи крутящего момента от шпинделя станка через цанговый зажим на эжекторное сверло и отвода пульпы от эжекторного сверла в камеру патрона. Он устанавливается на двух подшипниках 33,34. В него со стороны шпинделя станка устанавливается конус Морзе, а со стороны сверла в него устанавливается втулка 3, цанга 17 и гайка 4. Втулка 3 служит для базирования сверла в теле патрона и подвода СОЖ к зазору между внутренней и наружной трубой сверла. Цанга 17 служит для закрепления сверла в теле патрона. Гайка 4 служит для передачи цанге сжимающего усилия. Крышки 6,7,8,9 служат для защиты подшипников от попадания СОЖ и пыли. Стопорные кольца 22,23,24 необходимы для фиксирования положения крышек. Патрубок 11 служит для отвода пульпы из камеры патрона наружу. На него также устанавливается штуцер 16. Штуцер 16 служит для вкручивания в него трубы для дополнительного подвода потока СОЖ, к нему также крепится труба 14. Уплотнения 25-31 служат для устранения просачивания СОЖ к подшипникам и в другие непредусмотренные для нее полости приспособления.

Принцип работы приспособления.

Данное приспособление устанавливается в шпиндель станка через конус Морзе. В цанговый зажим устанавливается эжекторное сверло и накручивая гайку 4 зажимается лепестками цанги 17. Таким образом крутящий момент при сверлении передается от шпинделя станка на сверло. Через штуцер 15 к патрону подводится основной поток СОЖ под давлением, который через канавки и отверстия внутренних элементов приспособления поступает в зазор между наружной и внутренней трубой эжекторного сверла, а также в щели внутренней трубы, создавая при этом разряжение и получая эффект эжекции. В результате чего СОЖ, поступившая в зону обработки через щель между трубами, вытягивается давлением вместе со стружкой и поступает обратно в патрон, внутрь стержня. Благодаря наклонному отверстию стержня и вращению последнего пульпа разбрызгивается на стенки корпуса и выводится через патрубок 11 наружу. Для создания дополнительной эжекции в трубу 14 через штуцер 16 подводится дополнительный поток СОЖ.

19. Проектирование КИП.

В качестве параметра, который необходимо контролировать выбираем отклонение от неперпендикулярности плоскости «М» относительно отверстия «Л» (смотри чертеж детали).

В настоящее время проверка неперпендикулярности производится с помощью станка и индикатора, закрепленного на шпинделе. В начале деталь устанавливается при помощи индикаторной головки на столе станка соосно с шпинделем, при этом базирование идет по поверхности «М». Затем производится проверка неперпендикулярности в 4-х положениях индикатора. За счет подъема индикаторной головки и снимаются отсчеты для определения (расчета) неперпендикулярности. Такая проверка требует значительных затрат времени и не обеспечивает достаточной точности. Создание специального контрольно-измерительного приспособления устранит эти недостатки.

19.2 Уточнение цели операции контроля и ее организационно-технических показателей.

19.2.1 Выбор категории контроля.

Детали, изготовляемые по ГОСТам, ОСТами и ТУ, относятся к первой категории качества. Для таких деталей применяют 3-ю категорию контроля [1, с.7].

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.