При осевой настройке один из валков закрепляется неподвижно, а два других устанавливаются со смещением относительно неподвижного валка при помощи установочных винтов.

При обкатке труб с однозаходными спиральными ребрами второй валок устанавливается со смещением вдоль оси прокатки на 1/3 шага ребра (толщины дисков), а третий валок – со смещением на 2/3 шага ребер относительно первого валка. При этом величина осевого смещения отсчитывается от плоскости неподвижного (базового) первого валка в направлении осевой подачи трубы.

В соответствии с направлением вращения валков и осевого перемещения трубы при накатке, обусловленными конструкцией стана, второй и третий валки располагаются по часовой стрелке, если смотреть на рабочую клеть со стороны подачи заготовки в рабочую зону дисков-калибров.

После осевой настройки следует производить угловую настройку, при которой оси всех трех валков должны быть наклонены к оси прокатки на одинаковый угол подачи a. Наклон осей валков на заданный угол подачи a осуществляется путем поворота корпуса при помощи установочных винтов.

Угловую и осевую настройку проверяют по совпадению следов инструмента на заготовке при ее обкатке валками с небольшим обжатием. При правильной настройке концы следов от первого валка должны быть совмещены с началом следов от третьего валка, а концы следов от третьего валка – с началом поворота.

Радиальная настройка валков производиться в сведенном состоянии до прикосновения с контрольной оправкой заданного диаметра. В случае не обеспечения равномерного соприкосновения валков с контрольной оправкой настройка производиться набором прокладок устанавливаемых под основание корпуса рабочего валка.

После осевой, угловой, радиальной настройки все установочные, регулировочные болты и винты должны быть закреплены и зафиксированы гайками.

Окончательную настройку валков проверяют путем пробной накатки короткой заготовки в ручном режиме.

При точной настройке и соблюдении установочной комплектности дисков не должно образовываться стружки, а профиль ребер должен быть равным и симметричным.

Основными конструкторско-технологическими параметрами накатного стана являются скорость накатки и производительность стана.

Скорость накатки оказывает существенное влияние на качество оребрения труб. Оптимальная скорость накатки зависит от материала и геометрических параметров труб (длины, толщины стенки, жесткости), от качеств смазочно-охлаждающей жидкости и других факторов.

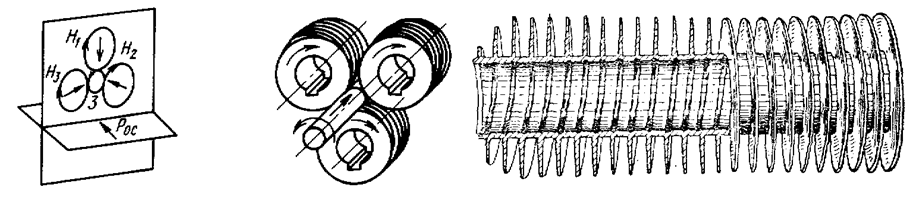

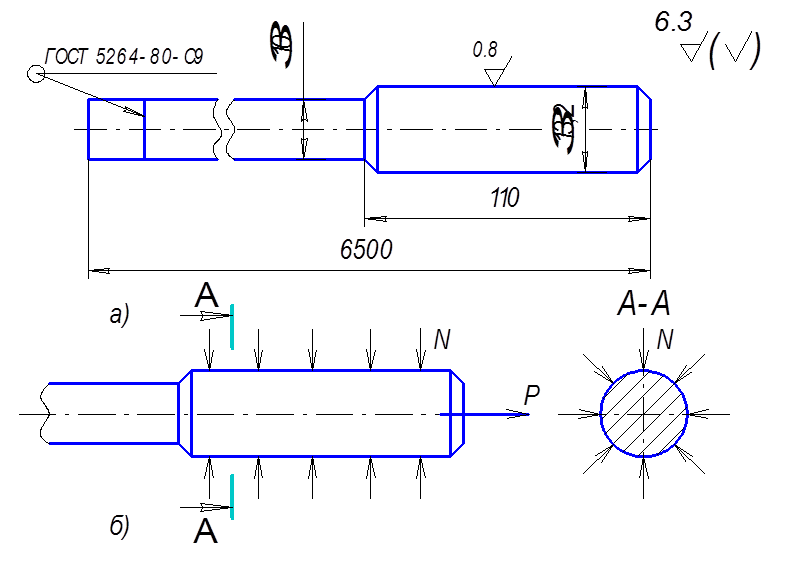

Способ накатывания ребер – тремя роликами с осевой подачей накатываемой детали (см. рисунок 2.3 а).

В результате обработки алюминиевых труб данным методом получено качественное оребрение алюминиевой трубы (см. рисунок 2.3 б) с высокой степенью вытяжки ребра.

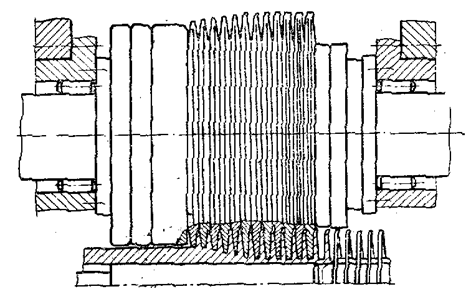

Накатные ролики имеют сборную конструкцию и состоят из 10 – 25 дисков-калибров постепенно увеличивающейся высоты (см. рисунок 2.3 в, рисунок 2.2 и таблицу 2.2).

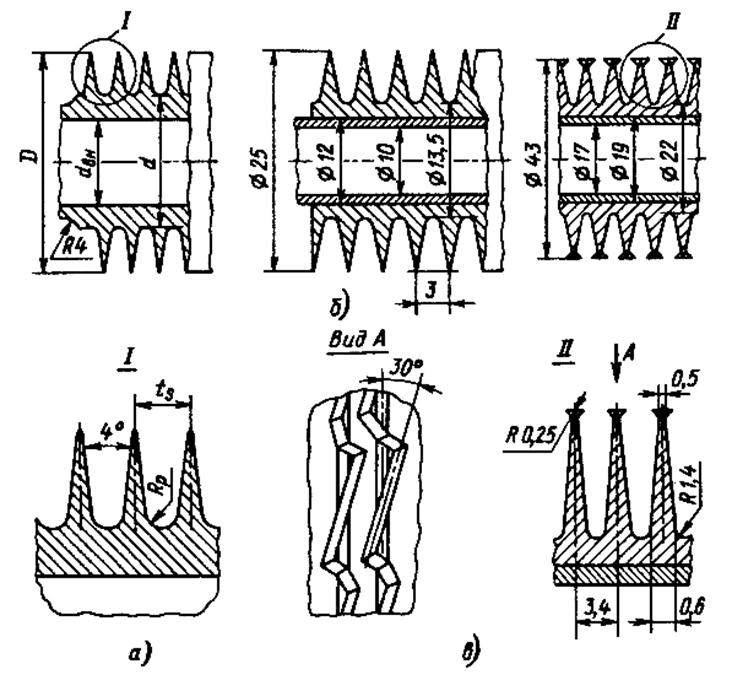

На рисунке 2.4 приведены различные конструктивные

элементы оребренных труб, полученных накаткой.

а) б)

в)

Рисунок 2.3 – Кинематическая схема накатки ребер на цельнотянутой трубе: а - накатывание ребер на трубе с осевой подачей и схема обработки; б - ребристая алюминиевая труба, изготовленная холодной накаткой; в - накатной валок-калибр в процессе накатки ребер

Рисунок 2.4 – Конструктивные элементы оребренных труб: а – монометал-лическая; б – биметаллическая; в – биметаллическая с разрезными ребрами

Скорость накатывания ребер на трубе зависит от механических свойств материала заготовки, геометрических параметров трубы, от качества смазочно-охлаждающей жидкости и других факторов.

Производительность стана (см. рисунок 2.1) 0.5 – 7.0 м/мин оребренных труб.

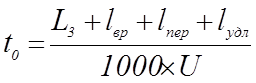

Машинное время оребрения трубы определяется по формуле:

, мин,

, мин,

где LЗ – длина заготовки, мм; lвр – длина врезания, мм; lпер – длина перебега, мм; lудл – величина удлинения трубы; U – осевая скорость выхода оребренной трубы, м / мин.

В качестве оснастки при оребрении труб из алюминиевых сплавов, применяется дорн (рисунок 2.5), из материала – сталь 45 по ГОСТ 1050 - 88. Дорн изготавливается из двух частей – калибрующей и силовой, которые соединяются между собой сваркой (см. рисунок 2.5 а).

При оребрении трубы дорн совместно вращается с трубой и испытывает напряжение от возникающей растягивающей силы Р (рисунок 5 б) и сжимающее распределенное усилие N.

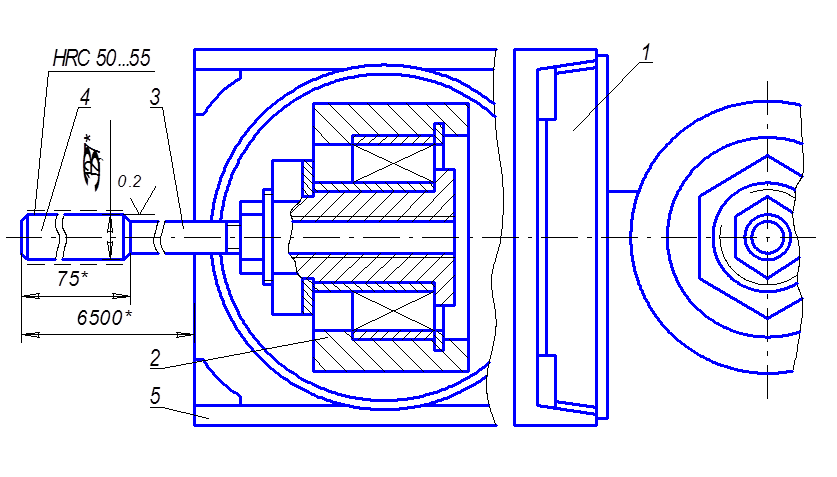

Дорн представляет собой цилиндрический стержень (рисунок 6) диаметр которого на 0.2 – 0.3 мм меньше внутреннего диаметра трубы-заготовки соединенный тягой с подшипниковым узлом. Подшипниковый узел 2 состоит из корпуса 1, закрепленного на станине 5 и радиально упорного подшипника, закрепленного на тяге 3 дорна 4.

При накатке дорн обжимается трубой и вращается со скоростью вращения трубы от накатки, а от осевого смещения его удерживает подшипниковый узел посредством тяги.

Рисунок 2.6 - Схема устройства дорна

Сжимающее усилие N определяется по формуле:

![]() , Н (кГс / см2),

, Н (кГс / см2),

где ![]() – предел

текучести материала трубы, МПа; F – общая поверхность контакта оребренной трубы

с дорном, см2, которая определяется по формуле:

– предел

текучести материала трубы, МПа; F – общая поверхность контакта оребренной трубы

с дорном, см2, которая определяется по формуле:

![]() , см 2,

, см 2,

где d – внутренний диаметр трубы, мм; l – длина участка контакта, мм.

Растягивающая сила Р вычисляется по формуле:

P = N ´ f, Н (кГс),

где f = 0.649 – коэффициент трения при пластическом деформировании.

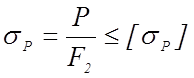

Условие прочности при растяжении:

где [sP ] – допустимое напряжение при растяжении, МПа

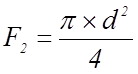

, мм2,

, мм2,

где F2 – площадь сечения стержня силовой тяги, мм.

Исследование технологического процесса накатки ребер на трубах позволяют для конкретного типоразмера трубы произвести необходимые расчеты, разработать необходимый инструмент и технологическую оснастку, а также установить основные факторы влияющие на качество формирования ребер на трубе.

Исполнение стана

(исполнение стана определяется типоразмером прокатных валков)

Таблица 2.3

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.