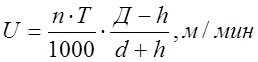

Оптимальная скорость прокатки зависит от материала и геометрических параметров труб (длина, жесткость), от качества смазочно-охлаждающей жидкости.

|

где:

n – частота вращения валков, мм;

Д – наружный диаметр валков, мм;

т – шаг оребрения, мм;

d – внутренний диаметр оребрения, мм;

h – высота ребра, мм.

Среднечасовая производительность стана определяется по формуле:

Q = 60 k1*k2*U ,м/час

где:

k1 = 0,85 – коэффициент машинного времени;

k2 = 0,83 – коэффициент использования стана по времени.

2.2 Инструмент для накатки ребер и его настройка

Для прокатки ребристых труб используется валки с кольцевыми калибрами (рисунок 2.2) переменного профиля. Оси валков наклонены к оси на некоторый угол, называемый углом подачи и обеспечивающий осевое перемещение трубы в процессе оребрения.

Угол подачи примерно равен по величине углу подъема винтовой поверхности ребер, вычисленному по среднему диаметру оребрения. Стабильность процессов прокатки и качественные выполнение профиля ребер во многом определяет точность осевой и угловой настройки валков.

Приступая к настройке стана на нужный размер ребристой трубы, необходимо прежде всего проверить взаимное расположение установочных баз для настройки валков в осевом направлении.

Установочными базами для осевой настройки являются бурты на валах рабочих валков.

Проверку взаимного расположения указанных баз необходимо производить при «нулевом» значении угла наклона осей валков (угла подачи). При «нулевом» положении указанных баз торца буртов валов всех трех валков должны находится в одной плоскости.

Проверка «нулевого» положения осевых установочных баз производится при помощи втулок, имеющих одинаковую длину и насаживаемых на валы до упора в торец валка, путем прикладывания к торцам втулок линейки или угольника и измерения зазора.

При осевой настройке один из валков закрепляется неподвижно, а два других устанавливают со смещением относительно неподвижного валка при помощи установочных винтов.

При обкатке труб с однозаходными спиральными ребрами второй валок устанавливается со смещением вдоль оси прокатки на 1/3 шага ребра (толщины дисков), а третий валок со смещением на 2/3 шага ребер относительно первого валка: при этом величина осевого смещения отсчитывается от плоскости неподвижного (базового) первого валка в направлении осевой подачи трубы.

В соответствии с направлением вращения валков и осевого перемещения трубы при прокатке, обусловленными конструкцией стана, второй и третий валки располагаются по часовой стрелке, если смотреть на рабочую клеть со стороны заготовки.

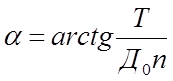

После

осевой настройки следует производить угловую настройку, при которой оси всех

трех валков должны быть наклонены к оси прокатки на одинаковый угол подачи ![]() , величина

которого вычисляется по формуле:

, величина

которого вычисляется по формуле:

где:

Т – шаг оребрения или толщина дисков, мм;

Д0 – наружный диаметр заготовки, мм.

Наклон осей

валков на заданный угол ![]() осуществляется путем поворота корпуса при помощи

установочных винтов.

осуществляется путем поворота корпуса при помощи

установочных винтов.

Угловую и осевую настройку проверяют при ее обкатке валками с небольшим обжатием.

При правильной настройке концы следов от первого валка должны быть смещены с началом следов от третьего валка , а концы следов от третьего валка - с началом поворота.

Радиальная настройка валков производится в сведенном состоянии до прикосновения с контрольной оправкой заданного диаметра.

В случае необеспечения равномерного соприкосновения валков с контрольной оправкой, настройка производится набором прокладок под основание корпуса рабочего валка.

После осевой, угловой, радиальной настройки все установочные, регулировочные болты и винты должны быть законтрены гайками.

Окончательную настройку валков проверяют путем пробной прокатки короткой заготовки в ручном режиме.

При точной настройке и соблюдении установочной комплектности дисков не должно образоваться стружки, а профиль ребер должен быть ровным и симметричным.

2.3 Особенности

накатки ребер на монометаллических

трубах круглого сечения

Эффективность применения труб круглого сечения при изготовлении теплообменных энергетических установок может быть достигнута при использовании различных технологий наружного и внутреннего оребрения трубы. Совершенствование технологии формирования накатки наружных и внутренних ребер на трубах из цветных металлов и сплавов с пределом текучести до 220 МПа, особенно имеющих широкий диапазон диаметров оребряемых труб, представляет собой актуальную задачу. От качества различных оребренных поверхностей зависит технология их получения, а также эффективность использования теплопередающих элементов.

Промышленностью освоен серийный выпуск накатных станов типа ХПРТ12-25, ХПРТ12-25М, ХПРТ12-28 и ХПРТ8-13 на Алма-Атинском заводе тяжелого машиностроения, конструкция которых усовершенствуется разработчиком ВНИИметмаш, или же производится модернизация накатных головок предприятиями, эксплуатирующими накатное оборудование. Качественное оребрение получают на трубах из алюминиевых, медно-никелевых сплавов и биметаллов.

Станы позволяют накатывать ребра высотой до 15 мм, шагом оребрения до 6 мм, производить пропуски в накатке ребер по длине трубы с заданным шагом, регулировать высоту накатки ребер. Ряд заводов, в том числе и на Украине производят накатку ребер на модернизированных станах с косвенным приводом на базе токарных станков и др.

Производительность накатных станов составляет 0.5 – 7.0 м/мин оребренной трубы. Оребренные трубы имеют следующие характеристики: толщина ребра 0.3 – 1.0 мм; шаг оребрения 1.5 – 5.0 мм; высота ребер по основанию сечения трубы 2.5 – 5.0 мм; толщина стенки трубы без учета ребер 0.5 – 3.0 мм; внутренний диаметр трубы 6.0 – 66.0 мм.

Исполнение стана по типу накатных дисков (см. таблицу 1) характеризуется: наружным диаметром накатных дисков Dнд; диаметром посадочного отверстия накатных дисков dнд; диаметром трубы по основанию ребер Dор и наибольшей высотой ребра hp.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.