По результатам патентно-информационного поиска, обследования предприятий изготавливающих теплообменные аппараты типа масляных радиаторов и на основании выводов по отчету “Сбор, систематизация технических данных и техдокументации по применяемым в отрасли теплообменникам, определение номенклатуры и разработка ТТ к теплообменной аппаратуре, переводимой на изготовление из алюминиевых сплавов” настоящего договора (№22/С от апреля 1993г.) была принята базовой конструкция масляного радиатора состоящая из одного или нескольких змеевиков из алюминиевых оребренных труб закрепленных на кронштейнах.

Особенностью змеевиков предлагаемой конструкции по сравнению с применяющимися в настоящее время в СНГ и других странах является то, что змеевики теплообменников изготавливаются из полностью оребренных труб (на участка гибов труба не имеет пропусков оребрения).

Это позволяет за счет увеличения наружной поверхности теплообмена повысить теплотехнические характеристики маслорадиатора.

Кроме этого змеевики выполняются с малым радиусом гиба. Это позволяет изготавливать маслорадиаторы более компактными и с улучшенными показателями по теплопередаче.

Кронштейны предназначены для фиксации положения элементов змеевика и крепления маслорадиатора к корпусу водяного радиатора. Кронштейны представляют собой жесткую стальную сварную конструкцию. Все элементы кронштейна и планки крепления змеевика к кронштейну выполняются штамповкой.

Общий вид разработанного опытного маслорадиатора в приложении отчета.

Предлагаемая конструкция масляного радиатора была принята за базовою потому, что в конструкции не используются остродефицитные материалы, технология изготовления не трудоемкая и экологически не загрязненная, что СТОИЦЭ владеет технологией основных процессов изготовления маслорадиаторов и имеет конструктивные решения основного технологического оборудования для их изготовления.

Предлагается применение замкнутого цикла изготовления змеевиков и сборка маслорадиаторов на специализированном производстве.

Трубы-заготовки со склада подаются в отделение порезки труб на мерные заготовки. После порезки заготовки укладываются в накопитель стана холодной прокатки или на стеллажи возле стана.

На стане производят рихтовку труб и накатку ребер. После накатки ребер трубы подаются на установку гибки змеевиков, где из трубы гнут змеевики.

Конструкцией установки предусмотрена быстрая переналадка оснастки для гибки змеевиков нужной длины и необходимого количества гибов.

Длина конца змеевика может быть больше номинального размера до 50мм. Обрезку этих припусков производят на станке для одновременной обрезки двух концов змеевика.

Межоперационная передача змеевиков производится рольгангами или транспортерами. Последующей операцией цикла изготовления является удаление остатков СОЖ после накатки ребер в специальной моечной машине.

После мойки змеевики испытываются на плотность и прочность воздухом в ванне с водой, сушатся и поступают на сборку с кронштейнами.

На сборку также поступают кронштейны и детали к ним с производства по изготовлению кронштейнов.

Собранные маслорадиаторы отправляются в отделение упаковки готовой продукции.

2 Накатка ребер

на трубах

2.1 Оборудование и технология накатки

В СНГ ведущей организацией по разработке технологических процессов и оборудования для прокатки ребристых труб является « ВНИИМетМаш» г.Москва.

Промышленностью

освоен выпуск автоматизированных станов (ХПРТ

12-25, ХПРТ 12-28, ХПРТ 8-13) прокатки труб различных типоразмеров.

Перечисленные станы позволяют получить ребристые трубы из алюминия, меди и

биометаллов.

Размеры ребристых труб находятся в пределах: толщина ребер 0,3 – 1,0мм, высота ребер 2,5 – 15,0мм, шаг оребрения 1,5 – 5,0мм, толщина стенки (под ребром) 0,5 – 3,0мм, и внутренний диаметр труб 6,0 – 66,0мм.

Производительность станов 0,5 – 7,0 м ребристых труб в мин.

Прокатка ведется тремя валками, расположенными под углом 1200 вокруг заготовки на оправке.

Оси валков наклонены к оси заготовки на угол подачи, примерно равный углу подъема винтовой линии по среднему диаметру профиля оребрения.

Валки состоят из комплекта дисков переменного профиля образующих в сборе систему калибров.

Принято

различать два вида обжатия трубы дисками: радиальное и осевое. Радиальная

составляющая определяется совокупным приращением толщин гребня дисков и

уменьшением его угла профиля. В практике (по анализу патентов) получила

наибольшее распространение методика, по которой задается внутренним диаметром

заготовки dвн , примерно равным внутреннему диаметру

ребристой трубы:

Принято

различать два вида обжатия трубы дисками: радиальное и осевое. Радиальная

составляющая определяется совокупным приращением толщин гребня дисков и

уменьшением его угла профиля. В практике (по анализу патентов) получила

наибольшее распространение методика, по которой задается внутренним диаметром

заготовки dвн , примерно равным внутреннему диаметру

ребристой трубы:

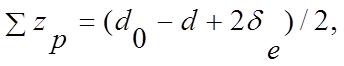

а наружный диаметр определяют из условия равенства объемов ребристой трубы и эквивалентной ей гладкой с учетом эмпирического эквивалента осевой вытяжки.

При

таком выборе заготовки определяется суммарная величина радиальных обжатий

При

таком выборе заготовки определяется суммарная величина радиальных обжатий

где бе- толщина стенки несущий трубы;

d- внутренний диаметр ребристой трубы.

![]()

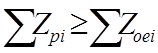

Суммарная

величина осевых обжатий, необходимых для получения требуемого профиля

не является однозначной и допускается множество вариантов в зависимости от

профиля дисков (толщина вершины и угла профиля) и интенсивности радиальных

обжатий. Качественная формовка высокоребристых труб возможна при условии:

Суммарная

величина осевых обжатий, необходимых для получения требуемого профиля

не является однозначной и допускается множество вариантов в зависимости от

профиля дисков (толщина вершины и угла профиля) и интенсивности радиальных

обжатий. Качественная формовка высокоребристых труб возможна при условии:

В качестве заготовки обычно используются трубы, полученные методом горячего прессования и холоднотянутые отожженные.

Допуск на наружный диаметр и на толщину стенки не более 1мм на метр длины.

|

где:

l – коэффициент осевой

вытяжки при прокатке. Ориентировочно

принимается 1,1 – 1,3 ;

V – объем оребренной трубы на длине шага оребрения , мм3;

d вн – внутренний диаметр заготовки , обычно принимаемый на 1 – 2 мм больше внутреннего диаметр готовой трубы, мм;

Т – шаг оребрения , мм.

Скорость прокатки и производительность стана

Скорость

прокатки оказывает существенное влияние качество ребристых

труб.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.