1.9 Выбор оборудования и расчёт его количества

Правильный выбор оборудования определяет его рациональное использование. При выборе станков для разрабатываемого технологического процесса учитываем этот фактор, таким образом, чтоб исключить их простои.

Определение количества оборудования и расчёт коэффициента загрузки производим по методики, представленной в п.1.2

Таблица 1.13 – Расчёт количества оборудования

|

Операции |

То, мин |

Тшт-к, мин |

Ср |

Спр |

Кз |

Nрез, кВт |

Nпр, кВт |

Ко |

КN |

|

010 Вертикально-фрезерная |

0,17 |

1,621 |

0,067 |

1 |

0,067 |

1,3 |

6 |

0,104 |

0,21 |

|

030 Токарная с ЧПУ |

1,381 |

2,302 |

0,109 |

1 |

0,109 |

2,71 |

8,8 |

0,521 |

0,307 |

|

040 Токарно - револьверная |

1,171 |

2,512 |

0,104 |

1 |

0,104 |

2,79 |

6 |

0,466 |

0,465 |

|

050 Вертикально - протяжная |

0,405 |

1,583 |

0,065 |

1 |

0,065 |

6,71 |

8,8 |

0,255 |

0,762 |

|

070 Фрезерная с ЧПУ |

0,356 |

1,483 |

0,061 |

1 |

0,061 |

0,54 |

11,2 |

0,24 |

0,048 |

|

090 Круглошли-фовальная |

0,4 |

1,958 |

0,081 |

1 |

0,081 |

4,11 |

11,2 |

0,204 |

0,369 |

|

Итого |

- |

- |

- |

6 |

0,487 |

- |

- |

1,79 |

1,79 |

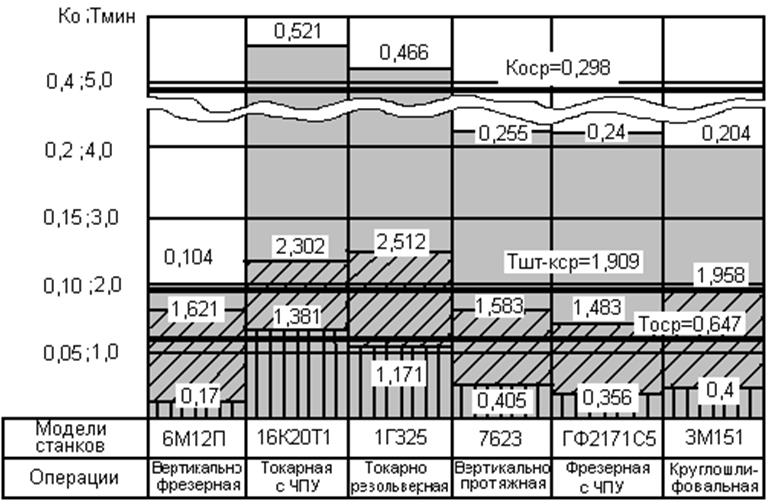

Коэффициент использования оборудования по основному времени свидетельствует о доле машинного времени, в общем времени работы станка и определяется по формуле

Ко=То/Тшт-к

Средний коэффициент использования оборудования по основному времени Ко, определяется по формуле

Ко ср=ΣКоi/ ΣСпр

где ΣСпр – количество принятых рабочих мест, ΣСпр=6;

Ко ср=1,79/ 6=0,298

График использования оборудования по основному времени см. рисунок 1.4

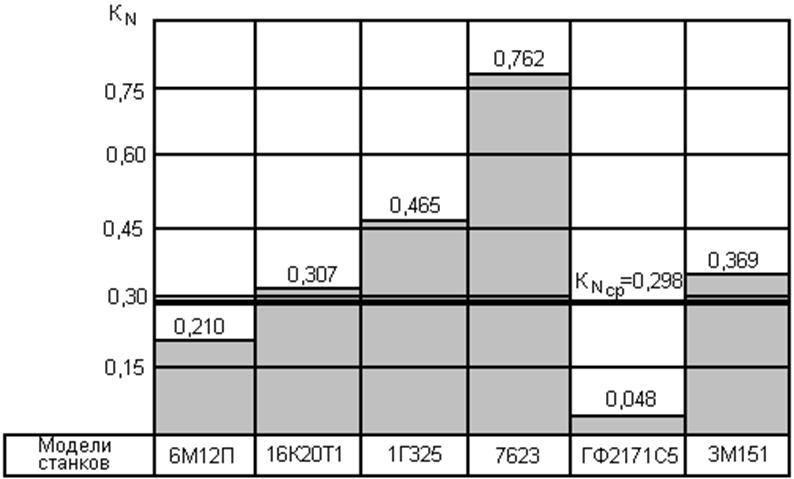

Коэффициент использования оборудования по мощности КN, определяется по формуле

КN=Nрез/Nпр

где Nрез – мощность резания, кВт;

Nпр – мощность привода станка, кВт;

Средний коэффициент использования оборудования по мощности КNср, определяется по формуле

КNср=ΣКNi/ΣСпр=1,79/6=0,298

График использования оборудования по мощности см. рисунок 1.5

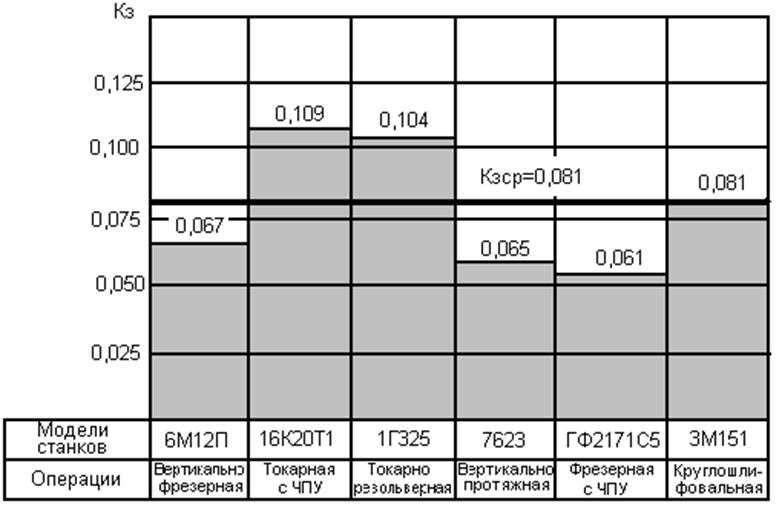

Средний коэффициент загрузки оборудования Кзср, определяется по формуле

Кз.ср= ΣКзi/ΣСпр=0,487/6=0,081

График загрузки оборудования см. рисунок 1.6

|

|

Рисунок 1.5 – График использования оборудования по мощности

|

1.10 Обоснование выбора транспортных средств цеха

При выборе транспортных средств исходим из величины грузопотока. Рассчитываем массу на годовую программу следующих грузопотоков: межцехового, межоперационного и массы стружки, образовавшейся за 1 час при обработке деталей межцеховой грузопоток Q из заготовительного в механический цех

Межцеховой грузопоток Q, кг, из заготовительного в механический цех рассчитывается по формуле

Q=G·N

где G – черновая масса изделия, кг; G=0,29 кг;

N – годовая программа выпуска изделия, шт; N=5000 шт;

Q=0,29·5000=1450 кг

Межоперационный грузопоток q, кг, рассчитывается по формуле

q=g·N

где g – чистовая масса изделия, кг; g=0,25 кг;

g=0,25·5000=1250 кг

Масса грузопотока стружки, образующаяся за 1 час при обработке детали Qс, кг, рассчитывается по формуле

Qc=(0,29-0,25)5000/2008= 0,1 кг/ч

Учитывая что станки загружены, то для уборки стружки применяем двушнековый конвейер, установленный в канале и работающий на контейнер.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.