Чтобы сравнительно оценить количество узлов требующееся для МКЭ и МКР при моделировании фасонных отливок, были сгенерированны расчетные геометрические модели разностной и элементной сетки реальной отливки, моделируемой в СМ ЛП «Полигон». При этом исходили из следующего: расчет должен требовать не более 200 Мб оперативной памяти и дискретность сеток должна обеспечивать примерно одинаковый уровень приближения к «окончательному» решению. Последнее требование было необходимо чтобы приблизительно сравнить время затраченное на расчет при МКЭ и МКР. (Сравнивались только «МКЭ-Полигон» и «МКР-1», т.к. «МКР-2» явно на порядки отстает по скорости вычислений, а кроме того, работа с сетками большой размерности в этой программе настолько затруднена и замедлена, что делает ее применение для реальных фасонных отливок практически невозможной.) Тестирование проводилось на персональном компьютере P-III, частота процессора 733 МГц, оперативная память 256 Мб. Такая конфигурация наиболее типична для заводов, хотя рекомендуемой конфигурацией, которая в настоящее время обычно используется при выполнении заказов на моделирование ЛП является P-IV, частота процессора 1700 МГц, оперативная память 512 Мб.

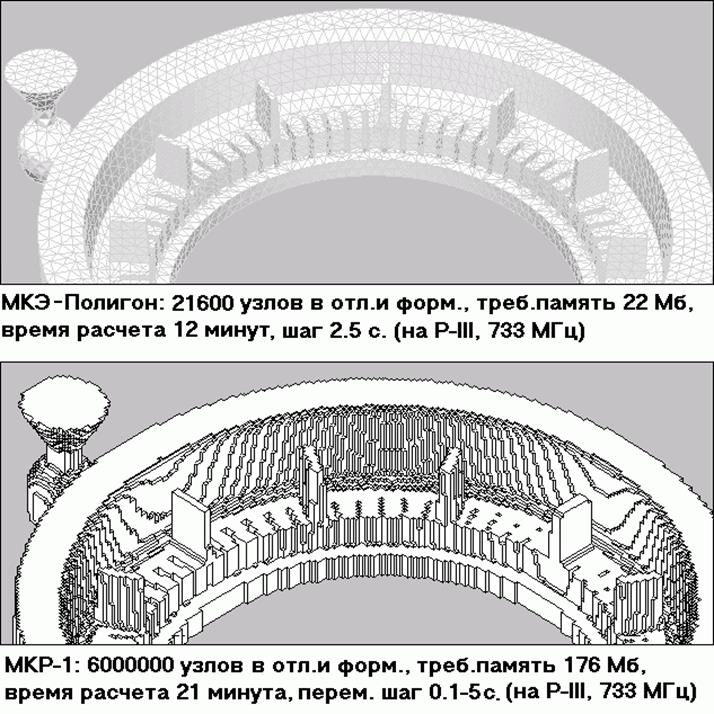

Исходя из выбранного предела по памяти (200 Мб) для МКР была сгенерирована разностная сетка в 6000000 узлов(ячеек) занимающая при расчете 176 Мб. При этом выяснилось, что дискретность сетки недостаточна даже для того, чтобы правильно описать общую геометрию отливки – часть щелевых отверстий в отливке просто исчезла, большинство имеющихся в отливке ребер имели явно неприемлемый вид и все ребра имели дискретность в одну ячейку, что для МКР совершенно недопустимо (см. выше раздел об определении требуемой дискретности разностной сетки). В связи с этим, для сравнения хотя бы скорости вычислений, для МКЭ была также сгенерирована сетка с недостаточной дискретностью, которая хотя и правильно описывала внешнюю конфигурацию отливки, но не имела требуемого количества узлов по толщине ребер. Эта сетка содержала 21600 узлов в отливке и форме и требовала для расчета 22 Мб оперативной памяти. На рис.9 показаны расчетные геометрические модели выбранной отливки в элементном и разностном представлении. Расчет для первых 400 секунд затвердевания для МКЭ длился 12 минут, а для МКР 21 минуту. Таким образом, можно констатировать, что МКЭ требует примерно на порядок меньше памяти, чем МКР и как минимум в 2 раза быстрее считает. (Следует помнить, что в данном случае сетка для МКЭ была гораздо ближе к требуемой дискретности, чем сетка для МКР, так что действительная разница по скорости счета и требуемой памяти скорее всего даже больше.)

Рис.9 Сравнительный расчет для МКЭ и МКР реальной отливки

Из рис.9 видно, что разностная модель совершенно неудовлетворительна. Чтобы сделать ее приемлемой для адекватного расчета необходимо минимум в 10-15 раз измельчить сетку в горизонтальной плоскости. Это приведет к увеличению общего количества узлов в 100-200 раз, что соответственно увеличит требуемую память до 18000-35000 Мб, что является попросту нереальным.

В противоположность МКР, для МКЭ достижение требуемой дискретности вполне реально. Такая операция потребовала увеличения количества узлов примерно до 60000 и увеличило требуемую память примерно до 60-70 Мб, соответственно время расчета увеличилось примерно до 30 минут.

Еще один аспект, в котором МКЭ отличается от МКР – это размеры файла результатов расчета. При МКЭ файлы результатов расчетов обычно лежат в приделах десятков Мб. Нетрудно подсчитать, что для МКР при количестве узлов порядка миллионов и количества шагов по времени порядка сотни за время затвердевания, файлы результатов расчетов должны занимать сотни мегабайт или даже гигабайты. Практически такие файлы неприменимы при анализе результатов расчетов. Поэтому большинство разностных СМ ЛП такие файлы попросту не записывает, а ограничивается записью нескольких заранее заданных моментов времени и(или) температурных кривых в нескольких заранее заданных точках. Таким образом, как это не удивительно, при использовании разностных СМ ЛП какой бы то ни было осмысленный анализ проделанных расчетов чаще всего попросту невозможен. Те, кто занимается моделированием реальных литейных технологий знают, что без такого анализа моделирование в значительной мере теряет смысл, т.к. главная задача при моделировании – понять каким образом и за счет чего образовался тот или иной дефект, чтобы предложить такое изменение технологии, которое могло бы гарантировать его отсутствие.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.