![]() = 2-( 50+50+50 ) = 300 мкм, где. Rzi-1 - высота неровностей заготовки

(табл.б);

= 2-( 50+50+50 ) = 300 мкм, где. Rzi-1 - высота неровностей заготовки

(табл.б);

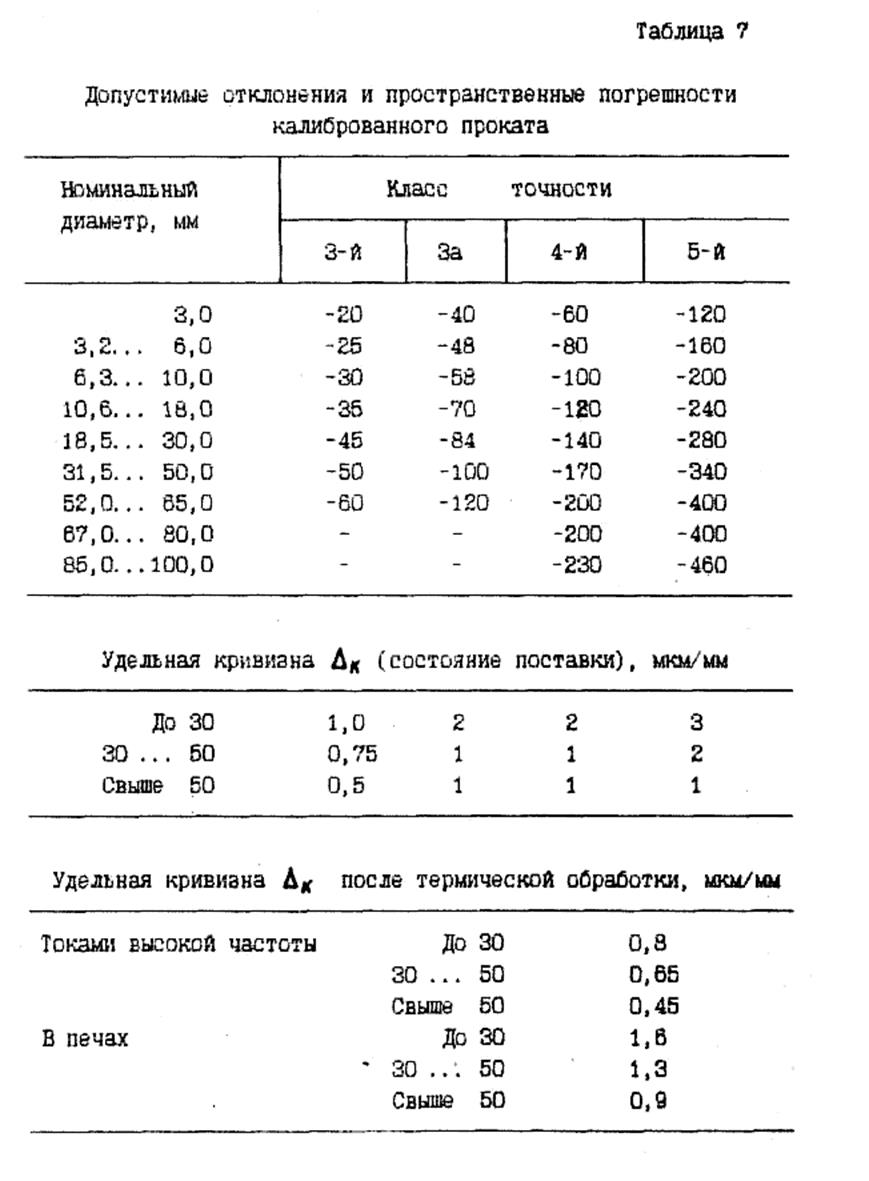

hi-1- глубина дефектного слоя металла заготовки (табл. 6);

![]() - пространственное отклонение,

- пространственное отклонение,

![]() =

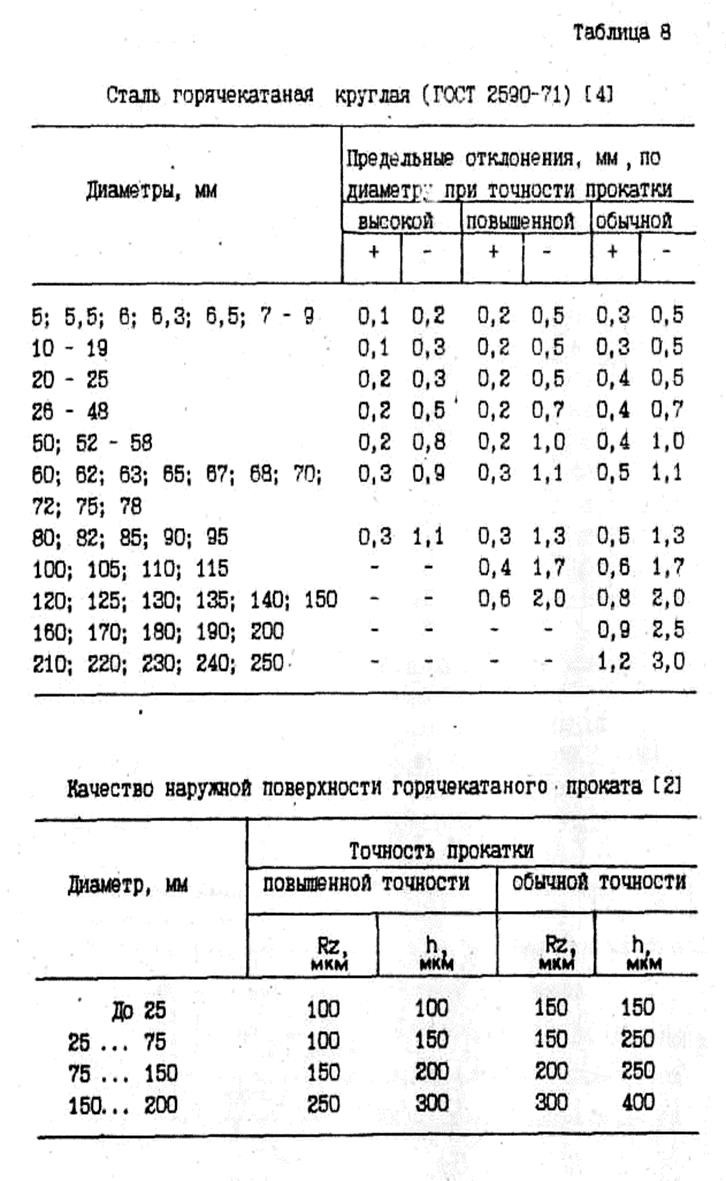

=![]() 1,0*50 = 50 мкм,

1,0*50 = 50 мкм,

![]() -

удельная кривизна заготовки (табл. 7);

-

удельная кривизна заготовки (табл. 7);

l - длина заготовки.

При бесцентровом шлифовании после термической обработки поверхностный слой должен быть по возможности сохранен. Поэтому припуск под шлифование после термообработки определим по формуле

![]() = 2*( 10+40 ) = 100 МКМ, гДе Rzi-1 = 10 мкм (см. табл. 6);

= 2*( 10+40 ) = 100 МКМ, гДе Rzi-1 = 10 мкм (см. табл. 6);

![]() =

=![]() 40 мкм;

40 мкм;

![]()

![]() - удельная кривизна после ТО (см. табл. 7).

- удельная кривизна после ТО (см. табл. 7).

Общий припуск на обработку

![]() = 400 мкм.

= 400 мкм.

Наименьший предельный размер заготовки (расчетный)

![]() = 27,337

+ 0,400 = 27,737 мм.

= 27,337

+ 0,400 = 27,737 мм.

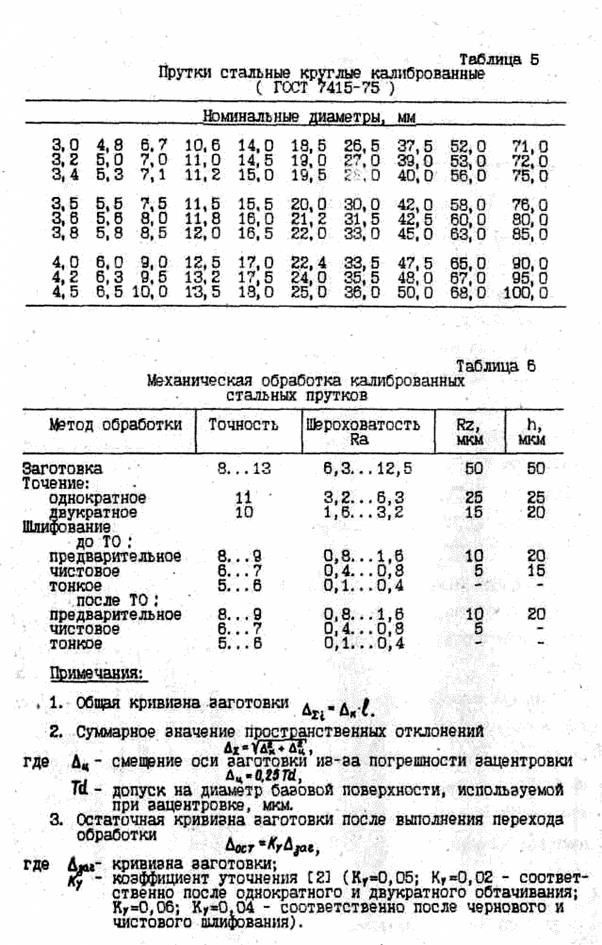

Принимаем размер заготовки по

стандарту (см. табл. 5) ![]() = 28 мм.

= 28 мм.

Тогда наименьший размер заготовки

![]() 28 - 0,045 = 27,955 мм, а общий припуск

28 - 0,045 = 27,955 мм, а общий припуск

![]() = 28 - 27,35 = 0,65 мм;

= 28 - 27,35 = 0,65 мм;

![]() = 27,955 - 27,337 = 0,618 MM.

= 27,955 - 27,337 = 0,618 MM.

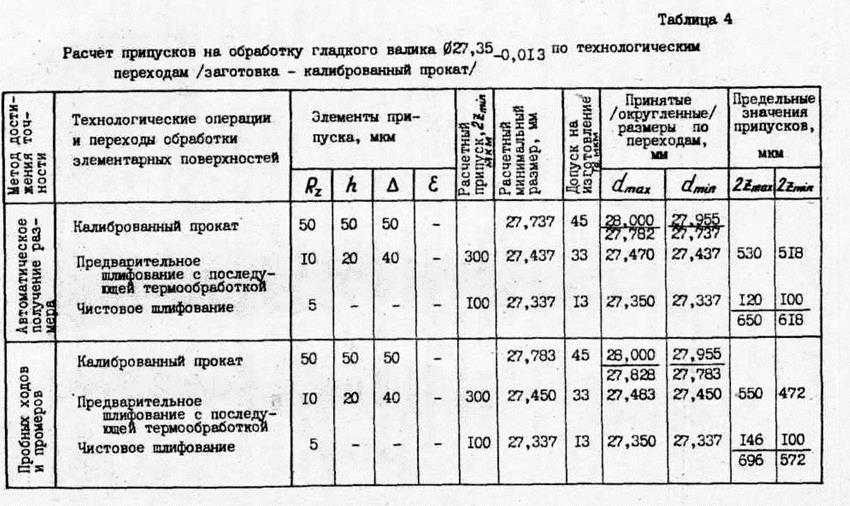

Проверяем произведенные расчеты по формуле (см. табл. 2)

![]() -

-![]() =

=![]()

т.е. 650 - 618 = 45 - 13 = 32, а затем заполняем расчетную карту

(см. табл. 4).

Если при обработке валика требуемая точность достигается методом пробных ходов и промеров, то для определения предельных размеров заготовки по всем технологическим переходам воспользуемся данными табл. 3.

Тогда минимальный размер заготовки после предварительного шлифования

![]() = 27,337+0,013+0,1=27,450 мм, диаметр заготовки

= 27,337+0,013+0,1=27,450 мм, диаметр заготовки

![]() = 27,450+0,033+0,3=27,783 мм.

= 27,450+0,033+0,3=27,783 мм.

Максимальные размеры заготовок соответственно равны:

![]() = 27,337 + 0,013 = 27,350 мм,

= 27,337 + 0,013 = 27,350 мм,

![]() = 27,450 + 0,033 - 27,483 мм,

= 27,450 + 0,033 - 27,483 мм,

![]() = 27,783 + 0,045 " 27,828 мм.

= 27,783 + 0,045 " 27,828 мм.

Анализ полученных результатов показывает, что в качестве исходной заготовки можно принять пруток калиброванный с размером (см. табл. 5 и 7)

![]() =

= ![]() мм.

мм.

Проверка результатов расчета припуска подтвердила их правильность

(см. табл. 4), так как

![]() =550 - 472 = 33 + 45 = 78 мкм;

=550 - 472 = 33 + 45 = 78 мкм;

![]() =146 - 100 = 13 + 33 = 46 МКМ;

=146 - 100 = 13 + 33 = 46 МКМ;

![]() =696. - 572 = 2-33+45+13=124 МКМ.

=696. - 572 = 2-33+45+13=124 МКМ.

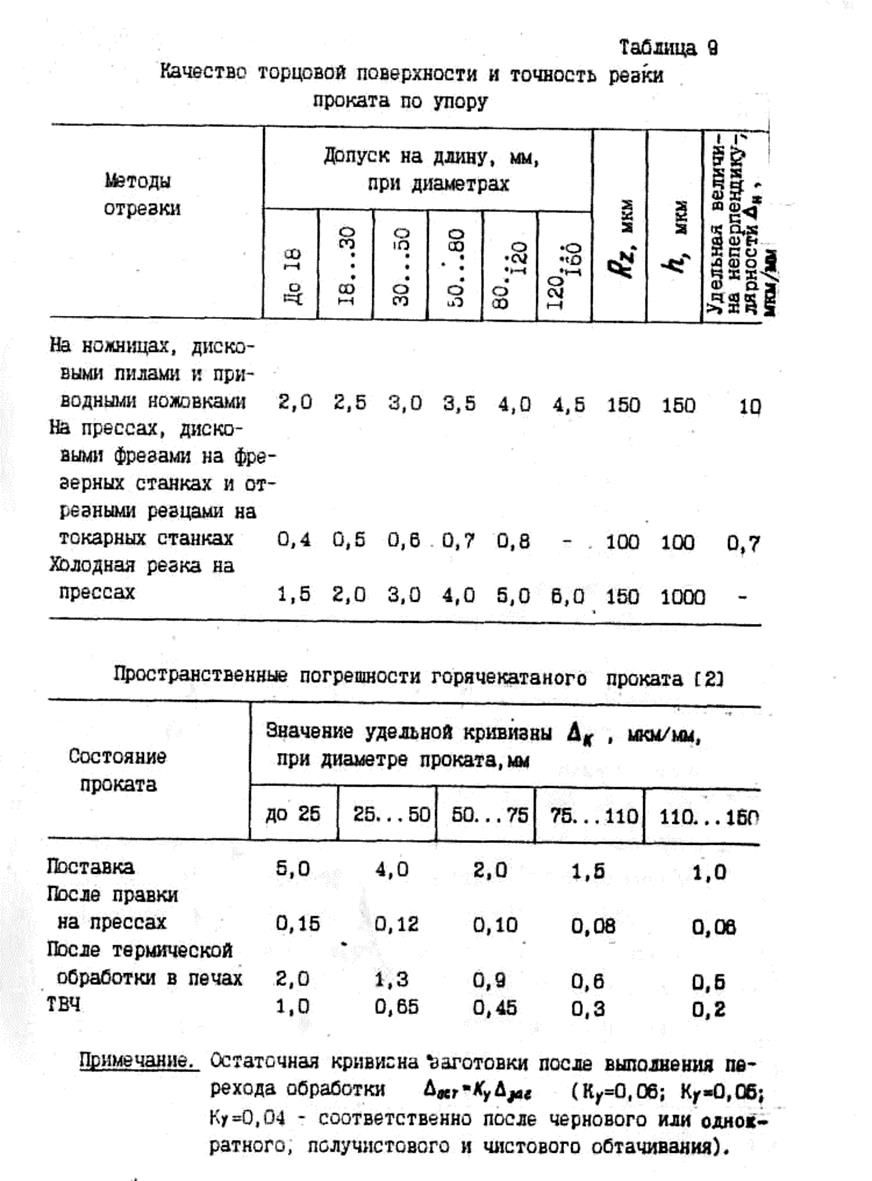

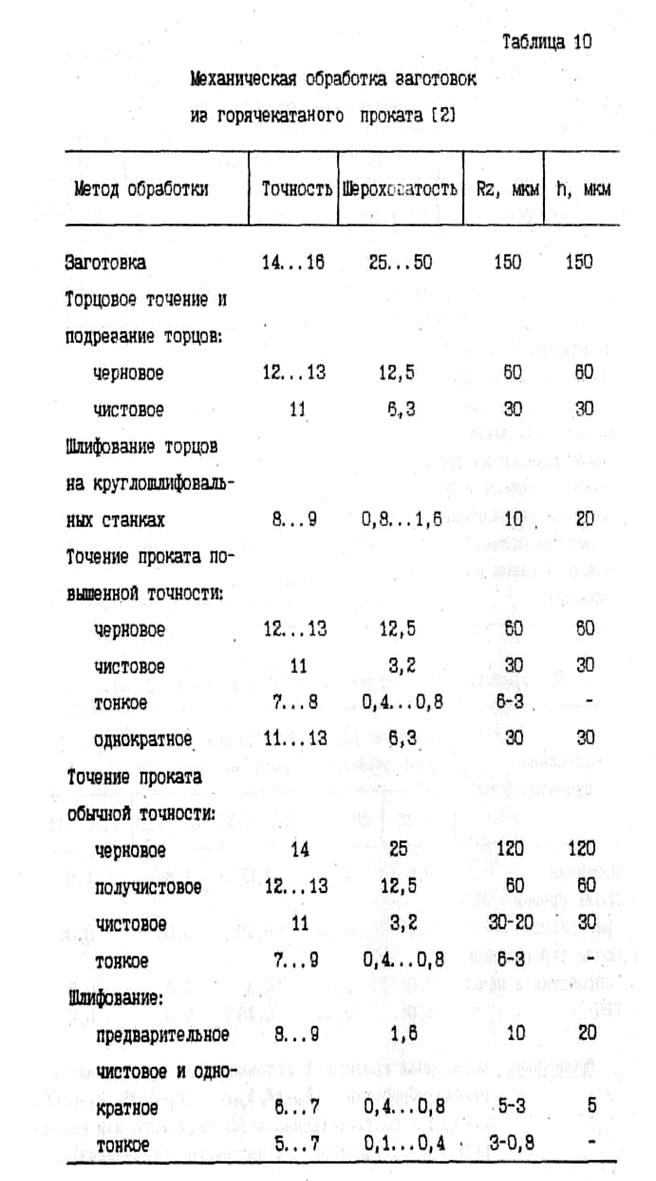

Гладкие валы, обрабатываемые из проката обычной и повышенной точности, предварительно обтачивают, а затем, если требуется, шлифуют. Исходные данные в этом случае выбирают по табл. 8... 10.

При обработке ступенчатых валов из проката обычной точности расчет припусков ведется по ступени наибольшего диаметра, а остальные ступени обрабатываются с напуском. Если напуск не может быть снят га один проход, то 60 % его удаляют на первом и 40 % на втором переходах. Дальнейшая обработка этих шеек идет без напуска.

|

|

|

|

|

2.1.2.2. Штампованные заготовки

При расчете припусков на штампованные заготовки учитывается кривизна заготовок, смещение в плоскости разъема штампа, недоштамповка заготовок, отклонения торцовых поверхностей и их расположения, уклоны и радиусы переходов.

Допуски ТН для штампованных заготовок определяются по следующим формулам (1).

1.Для размеров заготовки Н, обусловливающих недоштамповку и двусторонний износ штампов,

![]() =

=![]() (61)

(61)

где ![]() -

погрешность недоштамповки, мкм;

-

погрешность недоштамповки, мкм;

![]() - допускаемый

износ штампа, включая погрешность обработки окончательного ручья штампа (табл.

11);

- допускаемый

износ штампа, включая погрешность обработки окончательного ручья штампа (табл.

11);

Кут - колебание усадки заготовки по температурному интервалу штамповки, мкм (Кут=2Н);

Н - измеряемый размер в направлении усадки, мм.

При этом верхнее предельное отклонение, принимаемое со знаком "+",

ES = ![]() + 0,5*Кут, (62)

+ 0,5*Кут, (62)

а нижнее предельное отклонение, принимаемое со знаком "-" ,

EI = ![]() + 0,5*Кут. (63)

+ 0,5*Кут. (63)

2.Для штамповок, имеющих углубления, допуски на глубину и на размеры для внутренних поверхностей определяются по формуле (61). При этом верхнее предельное отклонение (плюс) определяется по формуле (63), а нижнее предельное отклонение (минус) - по формуле (62).

3.Для размеров заготовки, обусловливающих односторонний износ штампов, т. е. параллельных плоскости разъема штампов,

ТН = 0,5*(![]() +

+![]() ) + Кут.

) + Кут.

При этом верхнее предельное отклонение (плюс)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.