![]() = 4700 мкм, а для чистового

= 4700 мкм, а для чистового

![]() = 620 МКМ.

= 620 МКМ.

Промежуточные размеры заготовки вычисляются по формулам (37)... (43), предусматривающим автоматическое получение размеров на настроенных станках. Результаты расчетов приведены в табл. 20.

Номинальный размер заготовки ø![]() мм.

мм.

Расчет припуска на обработку внутренней поверхности Б Поверхность Б обрабатывается на станке мод. 1283 при базировании заготовки по необработанным поверхностям А и В (см. рис. 10). Заготовка закрепляется в самоцентрирующем трехкулачковом патроне с гидравлическим приводом.

Допуск размера D1 = 100 заготовки может быть определен по зависимости

TD1= 0,5*( TD + TD'1 = 0,5-( 3000 + 350 ) = 1675 мкм, где TD - допуск заготовки по наружному диаметру;

TD'1- допуск отверстия после чернового растачивания.

Окончательно принимаем TD1 = 300 мкм.

Качество поверхностного слоя

заготовки ![]() = 550 мкм (см. табл. 11), суммарная

пространственная погрешность (см. табл. 12, 15)

= 550 мкм (см. табл. 11), суммарная

пространственная погрешность (см. табл. 12, 15)

![]() =

= ![]() 1200

МКМ, а погрешность установки заготовки

1200

МКМ, а погрешность установки заготовки

![]() = 300 мкм.

= 300 мкм.

Для достижения требуемых

параметров точности и качества поверхности Б отверстия ø![]() предусматривается

черновое, чистовое и тонкое растачивание. Элементы припуска для каждого

перехода в этом случае выбираются по табл. 19 и приведены в табл. 20: после

чернового растачивания.

предусматривается

черновое, чистовое и тонкое растачивание. Элементы припуска для каждого

перехода в этом случае выбираются по табл. 19 и приведены в табл. 20: после

чернового растачивания.

![]() 70 МКМ;

70 МКМ;

![]() =

=![]() = 50 мкм;

= 50 мкм;

после чистового растачивания

![]() мкм;

мкм;

![]() =

=![]() = 50 мкм.

= 50 мкм.

Тогда припуск для чернового растачивания

![]() = 2*( 250+300+

= 2*( 250+300+ ![]() ) =

3574

) =

3574![]() 3600 мкм;

3600 мкм;

для чистового растачивания

![]()

![]() = 2*( 100+100+

= 2*( 100+100+ ![]() )

) ![]() 570 мкм;

570 мкм;

для тонкого растачивания

![]() = 2*( 25+25+50 ) = 200 мкм.

= 2*( 25+25+50 ) = 200 мкм.

Промежуточные размеры отверстия вычисляются по формулам (44)... (50) и приведены в табл.20.

2.1.2.3. Литые заготовки

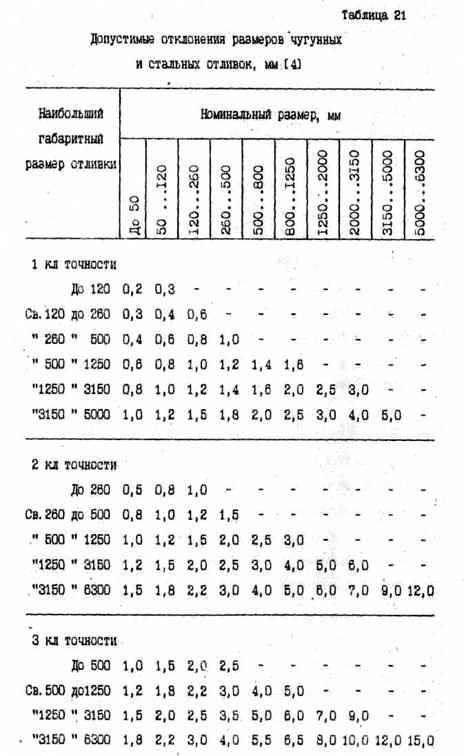

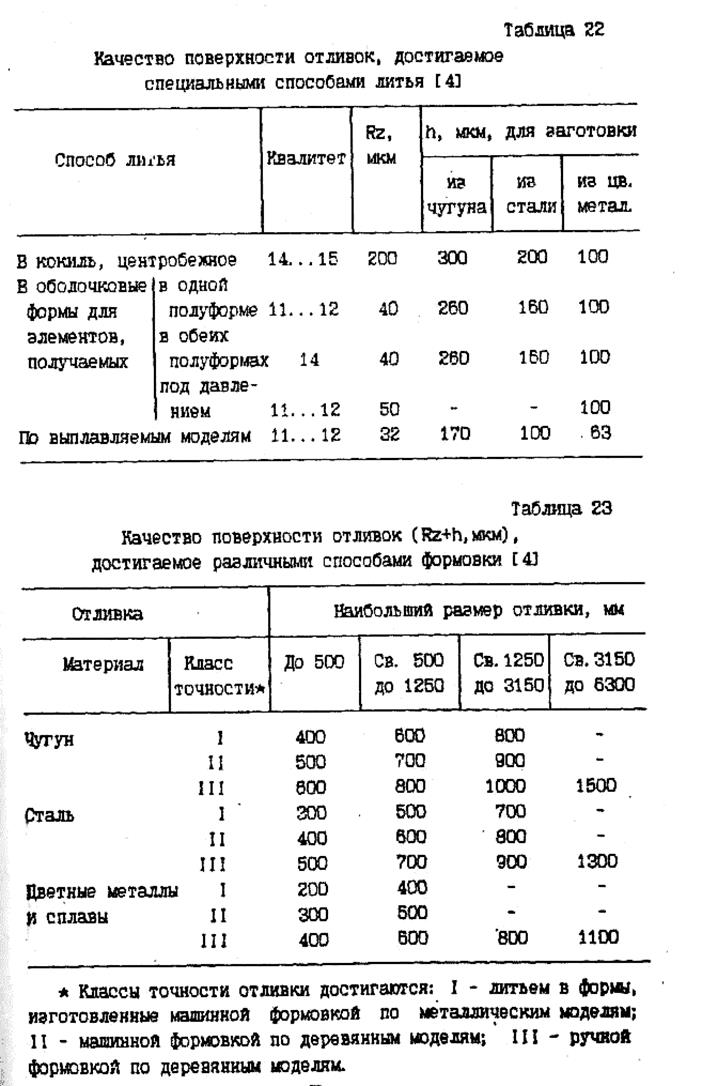

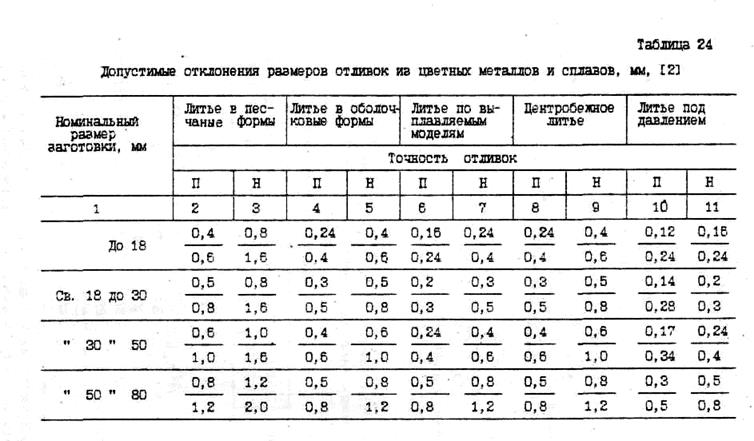

Допуски на размеры литых заготовок зависят от размеров отливок и способа их отливки. Они выбираются по данным табл. 21, 24. Качество поверхности отливок приведено в табл. 22 и 23.

Пространственные отклонения литых заготовок определяются размером их коробления, который зависит от жесткости этих заготовок.

Коробление черной заготовки

![]() (76)

(76)

где ![]() -

удельное коробление, мкм/мм (для плит

-

удельное коробление, мкм/мм (для плит ![]() = 2...

3; для корпусных деталей

= 2...

3; для корпусных деталей ![]() = 0,7. ..1,0);

= 0,7. ..1,0);

L - наибольший размер заготовки, мм.

После первого технологического перехода механической обработки пространственная погрешность вычисляется по зависимости

![]() (77)

(77)

При выдерживании размера от черной базы допуск на размер THi = 0,5*( ТН1 + ТН'1 ), (78)

где ТН1- допуск на размер черной заготовки;

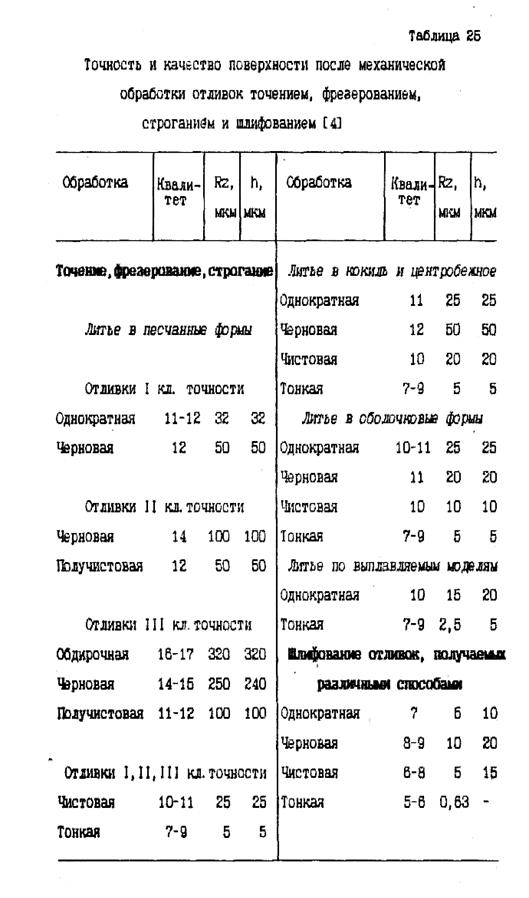

ТН'1- допуск на этот же размер после выполнения 1-го перехода механической обработки (табл. 25).

Общие припуски на размеры заготовки, полученные в результате расчета, должны быть скорректированы с учетом следующих дополнений: назначают необходимые по технологии литья напуски, проверяют радиусы литых галтелей.

|

|

|

|

2.1.2. 4. Обработка отверстий

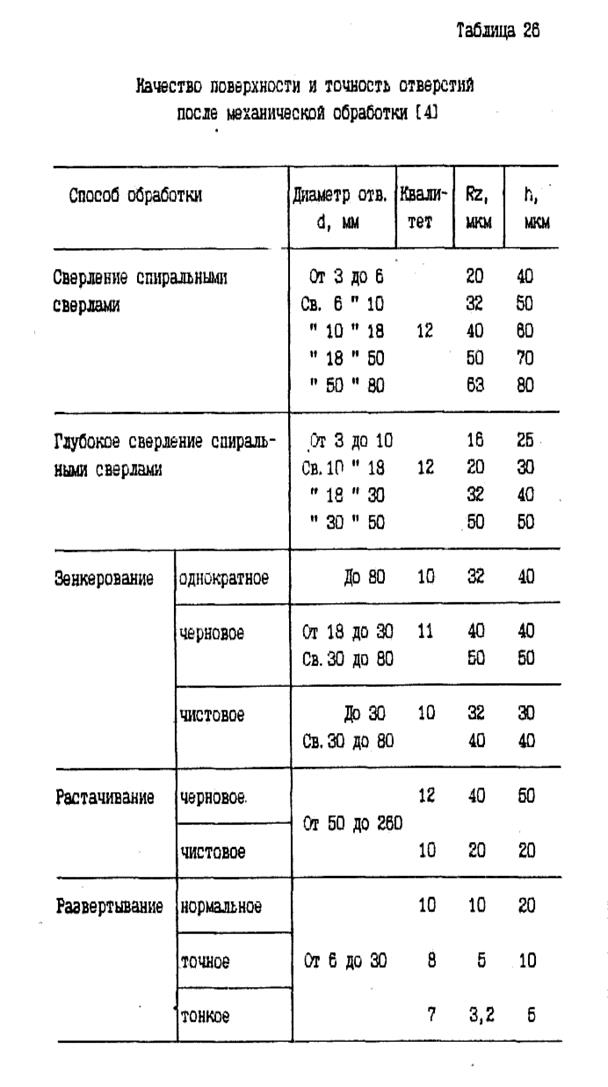

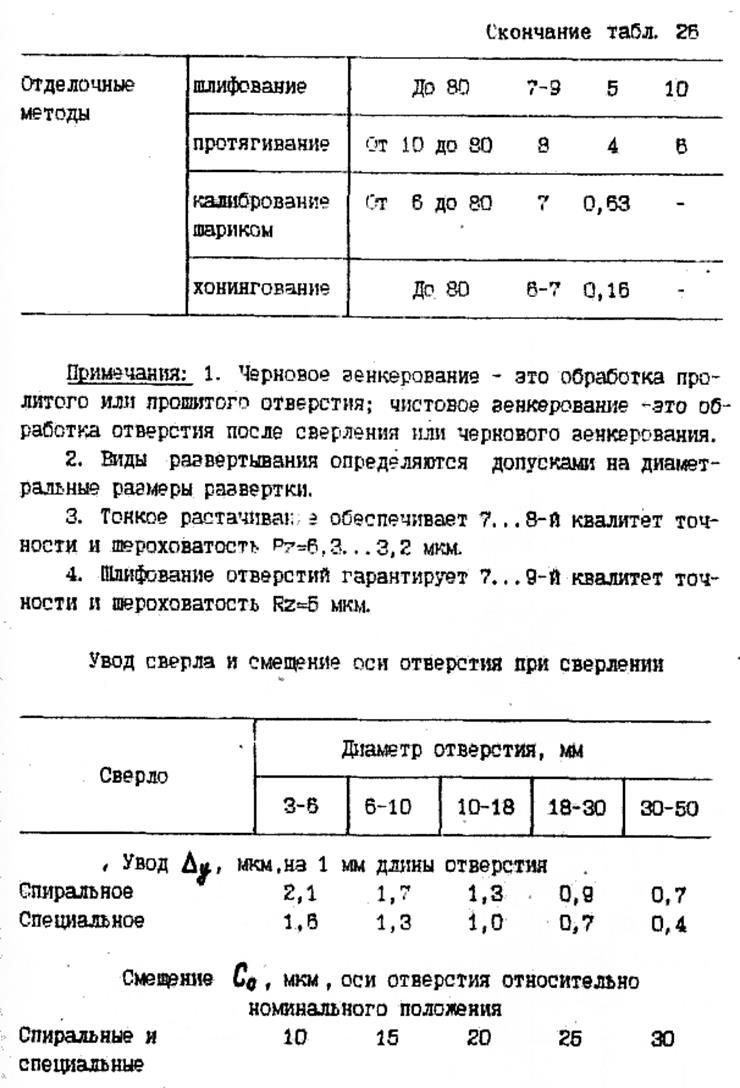

Качество поверхности и допуски на обработанное отверстие назначаются независимо от типа деталей по табл. 26,27.

Суммарное значение пространственных отклонений определяются по формуле

![]()

где C0 - начальное смешение оси отверстия (табл. 2В);

![]() -удельное

значение увода оси отверстия, мкм/мм (табл.26)

-удельное

значение увода оси отверстия, мкм/мм (табл.26)

I - длина отверстия, мм.

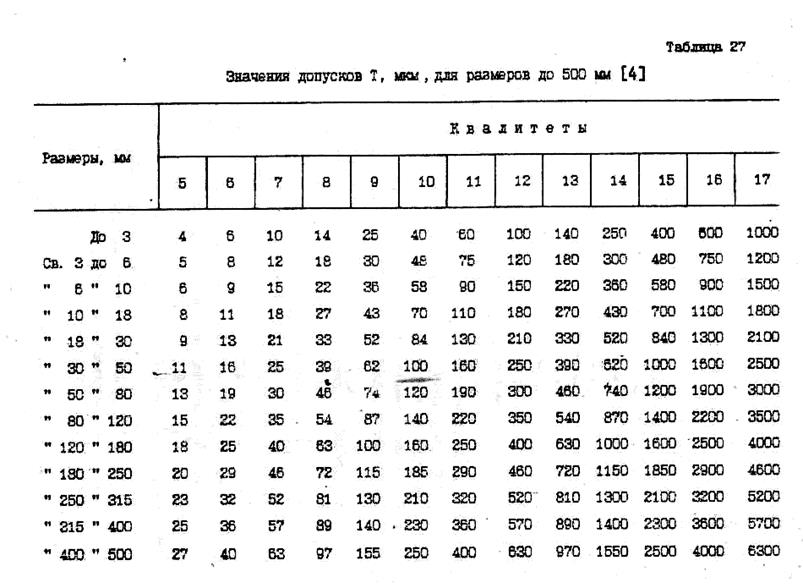

Допуски на размеры 3... 500 мм выбираются по табл. 27 с учетом требуемого квалитета точности.

|

|

|

2. 2. ОПРЕДЕЛЕНИЕ ПОГРЕШНОСТИ УСТАНОВКИ ЗАГОТОВОК НА СТАНКАХ

Погрешность установки заготовок в

приспособлениях ![]() вычисляют с учетом погрешности

базирования

вычисляют с учетом погрешности

базирования ![]() , погрешности закрепления

, погрешности закрепления ![]() заготовок и погрешности изготовления и

износа опорных элементов приспособления

заготовок и погрешности изготовления и

износа опорных элементов приспособления ![]() . Она

определяется как

предельное поле рассеивания положений измерительной поверхности относительно

поверхности отсчета в направлении выдерживаемого размера:

. Она

определяется как

предельное поле рассеивания положений измерительной поверхности относительно

поверхности отсчета в направлении выдерживаемого размера:

![]() =

=![]() (79)

(79)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.