![]() (42)

(42)

![]() (43).

(43).

При обработке внутренних поверхностей (рис.8,6) аналогично получим:

![]() (44)

(44)

![]() (45)

(45)

![]() (46)

(46)

![]() (47)

(47)

![]() (48)

(48)

![]() (49)

(49)

![]() (50)

(50)

где ![]() -наибольший

предельный размер обрабатываемого отверстия по чертежу;

-наибольший

предельный размер обрабатываемого отверстия по чертежу;

![]() -

минимальные технологические припуски на сторону по операциям;

-

минимальные технологические припуски на сторону по операциям;

![]() -

соответственно допуски на исходную заготовку, технологические промежуточные

размеры и готовую деталь.

-

соответственно допуски на исходную заготовку, технологические промежуточные

размеры и готовую деталь.

Анализ схем расположения полей допусков (см. рис. 8)позволяет установить, что

(51)

(51)

(52)

(52)

где к - число операций, предусмотренных технологическим процессом обработки данной поверхности.

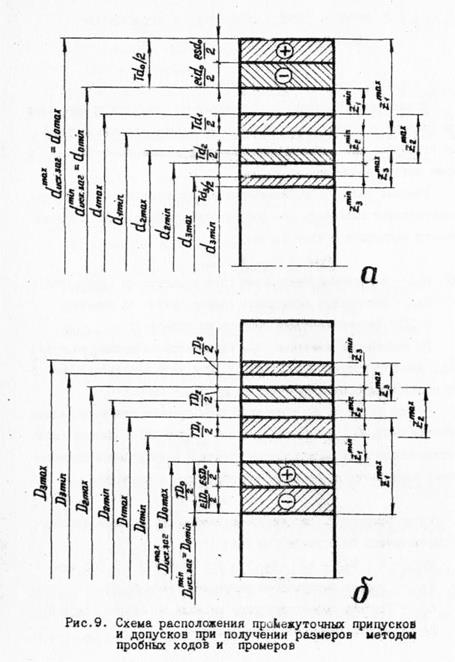

Для построения схемы расположения промежуточных припусков и допусков на промежуточные и исходные размеры заготовки при многопроходной обработке по методу пробных ходов и промеров (рис.9) воспользуемся предельными размерами готовой детали, заданными чертежом.

Если к наименьшему предельному

размеру готовой детали ![]() прибавить минимальный припуск

прибавить минимальный припуск ![]() и допуск Td3 на чистовую

обработку, то получим значение наименьшего предельного размера заготовки после

предшествующей обработки, т. е.

и допуск Td3 на чистовую

обработку, то получим значение наименьшего предельного размера заготовки после

предшествующей обработки, т. е.

![]() (53)

(53)

Аналогично могут быть найдены наименьшие предельные размеры по всем технологическим переходам механической обработки рассматриваемой поверхности

![]() (54)

(54)

![]() (55)

(55)

Наибольшие предельные размеры заготовки по всем технологическим переходам вычисляются по следующей зависимости:

![]() (56)

(56)

где i - номер рассматриваемого перехода.

Вычисления начинают с последнего перехода, который гарантирует получение заданного размера готовой детали.

При обработке внутренних поверхностей (см. рис. 9) аналогично определяем наибольшие предельные размеры, начиная с размера готовой детали по чертежу:

![]() (57)

(57)

![]() (58)

(58)

![]() (59)

(59)

Тогда наименьшие предельные размеры заготовки по всем технологическим переходам вычисляются по формуле

![]() (60)

(60)

Вычисления, предусмотренные в табл. 2 и 3 целесообразно выполнять с заполнением специальной карты (табл. 4).

По наибольшему припуску определяют максимальную силу резания, которая необходима для расчета режущего инструмента, мощности станка и силы закрепления заготовки в приспособлении.

По среднему припуску определяют стойкость режущего инструмента при выборе режимов резания.

Допуски на выполняемые технологические переходы выбираются по справочным таблицам [4].

|

2.1.2. ПРИМЕРЫ РАСЧЕТА ПРИПУСКОВ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

2.1.2.1. Заготовки из проката

Сталь калиброванная и горячекатаная круглая применяется для гладких и ступенчатых валов с небольшим перепадом диаметров ступеней, для деталей типа стаканов диаметром до 50 мм, а также втулок диаметром до 25 мм.

Гладкие валы, обрабатываемые из калиброванной стали, непосредственно шлифуются на бесцентрово-шлифовальных станках. Диаметр заготовки в этом случае

![]()

где ![]() -

наименьший предельный размер заготовки (расчетный);

-

наименьший предельный размер заготовки (расчетный);

![]() - наименьший предельный размер детали по

чертежу;

- наименьший предельный размер детали по

чертежу;

![]() - расчетный общий припуск на обработку.

- расчетный общий припуск на обработку.

По найденному значению ![]() выбирается ближайший по сортаменту

диаметр прутка

выбирается ближайший по сортаменту

диаметр прутка ![]() (табл. 5). При этом

действительный общий припуск на обработку будет

(табл. 5). При этом

действительный общий припуск на обработку будет

![]() =

= ![]() -

-![]()

Пример 1. Пусть по чертежу заданы размеры гладкого валика

(диаметр d=27,35-0,013 мм, общая Длина L=100 мм). Данный валик изготавливается из калиброванной стали и подвергается бесцентровому шлифованию до термической обработки и после нее.

Тогда припуск на бесцентровое шлифование до термообработки определяется по формуле (см. табл. 1)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.