Інтенсивне утворення газової фази, що починається під час обробки розплаву водою, повинне супроводжуватися такою швидкістю зростання в'язкості, яка може обмежувати ріст бульбашок до повного охолодження розплаву з утворенням пористої брили.

Якість одержаної шлакової пемзи (розмір та характер пор, рівномірність їх розподілу) залежить від в'язкості та поверхневого натягу розплаву, характеру зміни цих величин у процесі поризації і охолодження розплаву, а також від виду та кількості розчинених та введених у розплав газів.

Промислове виробництво шлакової пемзи здійснюють чотирма способами: басейновим, бризкально-траншейним, гідроекранним та вододуттьовим.

При басейновому способі одночасно оброблюється великий об'єм розплаву, при цьому в басейні проходить процес виробництва шлакової пемзи: спучування, кристалізація і формування пористої структури. Ця особливість способу поризації у сполученні з можливістю широкого регулювання процесом спучування, зміною технологічних параметрів дає змогу одержувати шлакову пемзу практично з будь-яких шлакових розплавів.

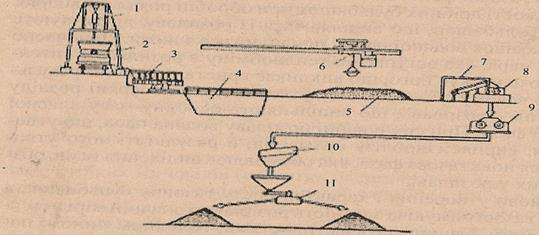

Басейновий спосіб виробництва шлакової пемзи (рис.9.) передбачає виконання таких етапів. Шлаковий розплав виливають шлаковозним ковшем до перекидного басейну для спучування.

Рис. 9. Технологічна схема виробництва шлакової пемзи в перекидному басейні:

1 - машина для вдування порошкових добавок; 2 — шлаковозний ківш; 3 — басейн, що перевертається; 4 - приямок; 5 - проміжний склад; б - грейферний кран; 7—приймальний пристрій дробильно-сортувального відділення; 8 - перший ступінь подрібнення; 9 - другий ступінь подрібнення; 10- грохот; 11 - сепаратор для розподілу щебеню.

Перекидний басейн складається з металевої чаші з перфорованим дном з такою місткістю, що дає змогу відразу прийняти весь розплав із шлаковозного ковша (до 16,5 м3). Перекидання басейну відбувається за допомогою спеціальної гідравлічної системи. Знизу крізь отвори до басейну подається вода, на її фонтануючі промені виливають шлаковий розплав. Розплав спучується і твердне, застигаючи у вигляді брил, після цього відвантажується, піддається подрібненню та розсіванню за фракціями. Виробничий цикл включає злив шлакового розплаву з ковша на фонтануючі струмені води (2 хв), спучування (1,5...2 хв), витримування спученого масиву (8... 10 хв). Потім басейн перекидають, спучений шлак відкидають у приямок і транспортують на проміжний склад до повного охолодження і кристалізації (без подачі води). Після цього спучену масу подрібнюють і розсівають за стандартними фракціями. Тривалість одного циклу (від відвантаження маси з басейну та підготовкою його до наступного циклу) складає 15...20 хв. Об'єм одержаної шлакової пемзи - до 25 м3. Режим поризації розплаву можна регулювати з урахуванням зміни його складу.

Бризкально-траншейний спосіб є найбільш простим. Розплав під час зливу до траншеї пронизується водяними струменями з евольвентних сопел, що встановлені групами. Після закінчення зливу одержаний шар спученого шлаку витримують протягом 1,5 годин, поливають великою кількістю води, а потім зливають наступний шар шлаку. Після заповнення траншеї поризована маса розроблюється екскаватором, подрібнюється і розсівається за стандартними фракціями.

Наведений спосіб не можна вважати перспективним внаслідок низької якості отриманого продукту: шлакова пемза неоднорідна за структурою, розмір пор коливається в інтервалі 0,1... 8 мм, насипна густина - від 700 до 900 кг/м3, міцність при стискуванні у циліндрі - 2.. .3,5 МПа.

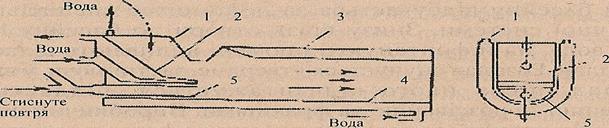

Вододуттъовий спосіб оснований на поризації розплаву за допомогою спеціальної конструкції струминних апаратів, що складаються з приймальної камери, робочого сопла, направляючого лотка і камери змішування .

Рис. 10. Схема струминного вододуттьового апарата:

1 — стінка приймальної камери; 2 — направляючий лоток; З — водяна сорочка; 4 - камера змішування; 5 - робоче сегментне сопло

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.