Шлаковий розплав за допомогою жолоба попадає на лоток і розбивається на окремі краплі сильним струменем стиснутого повітря з розпиленою в ньому водою, потім рідкі гранули розплаву інтенсивно, змішуються з водоповітряною сумішшю в камері змішування, спучуються і відкидаються на екран, звідки подаються в приймальні пристрої, де відбувається їх агрегація у крупні брили. Водоструминні апарати вимагають порівняно великої витрати пороутворювачів: на 1 т розплаву необхідно приблизно 3 м3 води, 20...40 м3 стиснутого повітря і до 120 кг пари. Пемза, одержана таким способом, має однорідну дрібнопористу структуру з розміром пор до 1мм.

Гідроекранний спосіб (рис. 10.) передбачає багаторазову дію на шлаковий розплав струменів води у відкритих жолобах, обладнаних екранами. При цьому регулюються процеси виділення газів із шлаку, швидкість кристалізації і зміна в'язкості розплаву.

Гідроекранний пристрій може мати два або три ступені обробки. В результаті газові бульбашки більшого діаметра руйнуються, а в'язкість розплаву набуває значень, при яких фіксуються бульбашки газів діаметром до 1 мм, що позитивно впливає на властивості отриманого матеріалу. При отриманні пемзи гідроекранним способом ківш з вогнянорід-ким доменним шлаком подають у приймальне відділення та встановлюють проти гідроекранного апарата (рис.11.).

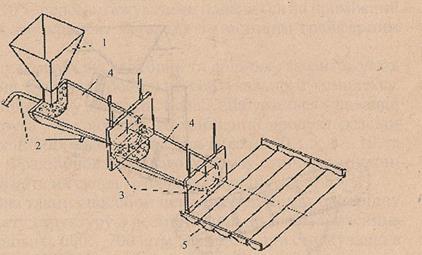

Рис. 10. Схема установки для гідроекранного способу одержання шлакової пемзи:

І - приймальний бункер; 2 - гідромоніторна насадка; 3 - екран; 4 - жолоб; 5 — пластинчастий перевантажувач.

Кірку на поверхні розплаву руйнують копром. При нахилу ковша шлаковий розплав зливають у приймальний бункер гідроекранного апарата, звідки розплав подається у перший жолоб апарата під вплив струменів води, що виходять із сопел зі швидкістю 20.. .35 м/с (тиск води 1 МПа). Сопла розташовані паралельно внутрішній поверхні днища жолоба. Розплав при змішуванні з водою частково охолоджується і відкидається на перший екран. В цей час відбувається інтенсивне газовиділення і утворення пор у розплаві. Потім розплав, що підлягає поризації, стікає з першого екрана на другий жолоб, де таким же чином його вдруге оброблюють струменями води, охолоджують і відкидають на другий екран, на якому відбувається подрібнення крупних пор, що залишилися, і подальше підвищення в'язкості матеріалу.

З другого екрана маса, що поризується, надходить на лоток

накопичувача, що перевертається, звідти окремими брилами, які застигають,

подається на жолобчасту стрічку шириною 1,4 м конвеєра-перевантажувача, що безперервно рухається зі швидкістю 0,2 м/с. На перевантажувачі маса про

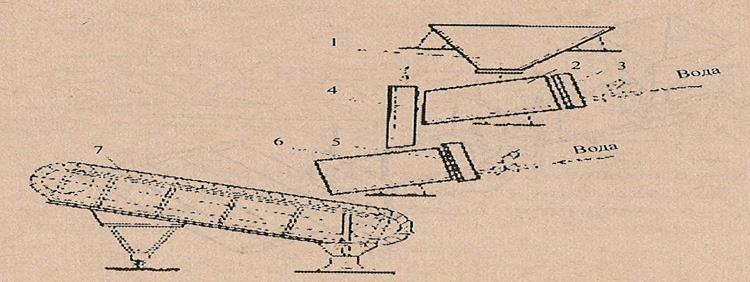

Рис. 11. Схема гідроекранного пристрою:

1 - приймальний бункер: 2 - перший жолоб; 3 - перша гідромоніторна насадка; 4 - екран; 5 - друга гідромоніторна насадка; 6 - другий жолоб; 7 – перевантажувач

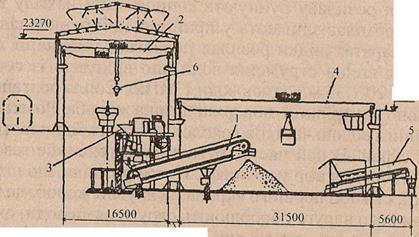

Рис.12. Цех з виробництва шлакової пемзи гідроекранним способом потужністю 500 тис. м3 на рік (відділення приймання та спучування шлакового розплаву):

1 - мостовий грейферний кран вантажопідйомністю 20 т; 2 — мостовий кран вантажопідйомністю 15 т; 3 — гідроекранний апарат; 4 — перевантажувач поворотний; 5 - живильник пластинчастий; 6 - пристрій для пробивання шлакової кіркию

Продовжує охолоджуватися і твердіти. Брили пемзи при температурі 100... 110°С перевантажувачами подаються на проміжний склад, який має кранову естакаду з мостовим грейферним краном.

Зі складу пемзу у вигляді брил та дрібняку завантажують у приймальні бункери дробильно-сортувального комплексу. Пемзу подрібнюють у дві стадії: перша відбувається у щоковій дробарці, друга у конусній. Подрібнений продукт розсіюють на вібраційних грохотах на три фракції: 0...5, 5... 10 та 10...20 мм. Фракціоновану шлакову пемзу стрічковими кон-веєрами подають на склад готової продукції.

Одержана таким способом шлакова пемза, має однорідну дрібнопористу структуру з розміром пор до 1 мм; її насипна густина становить 600.. .700 кг/м3, міцність при стискуванні в циліндрі - 0,8... 1,5 МПа.

Гідроекранний, басейновий та вододуттьовий способи характеризуються приблизно однаковими техніко-економічними показниками і дають змогу отримувати шлакову пемзу однакової якості у вигляді пористого щебеню і піску. Шлакопемзовий щебінь має зерна гострокутної форми з відкритими порами, відрізняється великою між зерновою пустотністю.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.