Наведений спосіб не можна вважати перспективним внаслідок низької якості отриманого продукту: шлакова пемза неоднорідна за структурою, розмір пор коливається в інтервалі 0,1... 8 мм, насипна густина - від 700 до 900 кг/м3, міцність при стискуванні у циліндрі - 2.. .3,5 МПа.

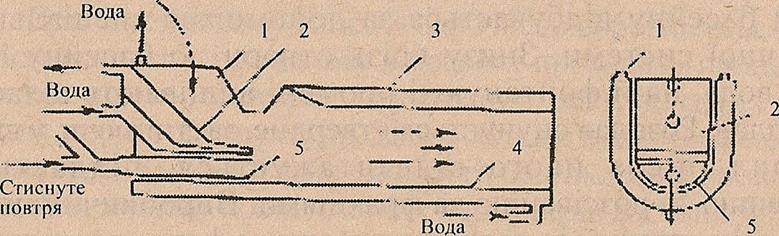

Вододуттъовий спосіб оснований на поризації розплаву за допомогою спеціальної конструкції струминних апаратів, що складаються з приймальної камери, робочого сопла, направляючого лотка і камери змішування (рис. 2.).

Рис. 2. Схема струминного вододуттьового апарата:

1 — стінка приймальної камери; 2 — направляючий лоток; З — водяна сорочка; 4 - камера змішування; 5 - робоче сегментне сопло.

Шлаковий розплав за допомогою жолоба попадає на лоток і розбивається на окремі краплі сильним струменем стиснутого повітря з розпиленою в ньому водою, потім рідкі гранули розплаву інтенсивно, змішуються з водоповітряною сумішшю в камері змішування, спучуються і відкидаються на екран, звідки подаються в приймальні пристрої, де відбувається їх агрегація у крупні брили. Водоструминні апарати вимагають порівняно великої витрати пароутворювачів: на 1 т розплаву необхідно приблизно 3 м3 води, 20...40 м3 стиснутого повітря і до 120 кг пари. Пемза, одержана таким способом, має однорідну дрібнопористу структуру з розміром пор до 1мм.

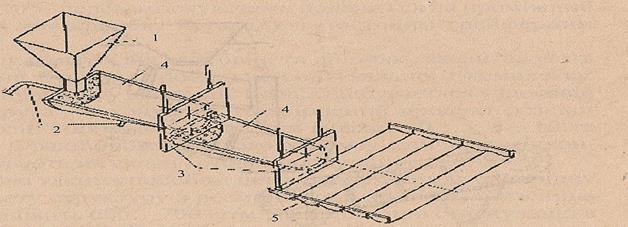

Гідроекранний спосіб (рис. 3.) передбачає багаторазову дію на шлаковий розплав струменів води у відкритих жолобах, обладнаних екранами. При цьому регулюються процеси виділення газів із шлаку, швидкість кристалізації і зміна в'язкості розплаву.

Гідроекранний пристрій може мати два або три ступені обробки

(рис. 3.). В результаті газові бульбашки більшого діаметра руйнуються, а в'язкість розплаву набуває значень, при яких фіксуються бульбашки газів діаметром до 1 мм, що позитивно впливає на властивості отриманого матеріалу. При отриманні пемзи гідроекранним способом ківш з вогнянорідким доменним шлаком подають у приймальне відділення та встановлюють проти гідроекранного апарата (рис.3.).

Рис. 3. Схема установки для гідроекранного способу одержання шлакової пемзи:

І - приймальний бункер; 2 - гідромоніторна насадка; 3 - екран; 4 - жолоб; 5 — пластинчастий перевантажувач

Кірку на поверхні розплаву руйнують копром. При нахилу ковша шлаковий розплав зливають у приймальний бункер гідроекранного апарата, звідки розплав подається у перший жолоб апарата під вплив струменів води, що виходять із сопел зі швидкістю 20.. .35 м/с (тиск води 1 МПа). Сопла розташовані паралельно внутрішній поверхні днища жолоба. Розплав при змішуванні з водою частково охолоджується і відкидається на перший екран.

В цей час відбувається інтенсивне газовиділення і утворення пор у розплаві.

Потім розплав, що підлягає поризації, стікає з першого екрана на другий жолоб, де таким же чином його вдруге оброблюють струменями води, охолоджують і відкидають на другий екран, на якому відбувається подрібнення крупних пор, що залишилися, і подальше підвищення в'язкості матеріалу.

З другого екрана маса, що поризується, надходить на лоток накопичувача, що перевертається, звідти окремими брилами, які застигають, подається на жолобчасту стрічку шириною 1,4 м конвеєра-перевантажувача, що безперервно рухається зі швидкістю 0,2 м/с. На перевантажувачі маса прона поверхні розплаву руйнують копром. При нахилу ковша шлаковий розплав зливають у приймальний бункер гідроекранного апарата, звідки розплав подається у перший жолоб апарата під вплив струменів води, що виходять із сопел зі швидкістю 20.. .35 м/с (тиск води 1 МПа). Сопла розташовані паралельно внутрішній поверхні днища жолоба. Розплав при змішуванні з водою частково охолоджується і відкидається на перший екран. В цей час відбувається інтенсивне газовиділення і утворення пор у розплаві. Потім розплав, що підлягає поризації, стікає з першого екрана на другий жолоб, де таким же чином його вдруге оброблюють струменями води, охолоджують і відкидають на другий екран, на якому відбувається подрібнення крупних пор, що залишилися, і подальше підвищення в'язкості матеріалу.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.