З другого екрана маса, що поризується, надходить на лоток накопичувача, що перевертається, звідти окремими брилами, які застигають, подається на жолобчасту стрічку шириною 1,4 м конвеєра-перевантажувача, що безперервно рухається зі швидкістю 0,2 м/с. На перевантажувачі маса про

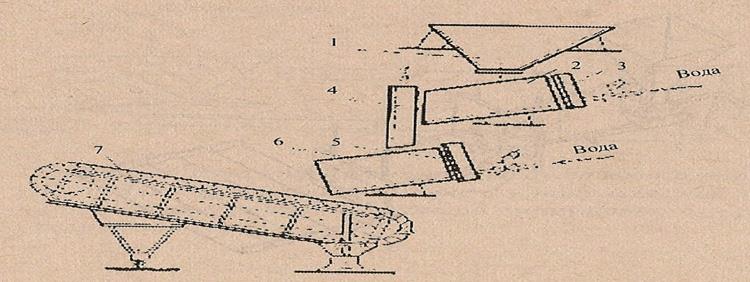

Рис. 4. Схема гідроекранного пристрою:

1 - приймальний бункер: 2 - перший жолоб; 3 - перша гідромоніторна насадка; 4 - екран; 5 - друга гідромоніторна насадка; 6 - другий жолоб; 7 – перевантажувач

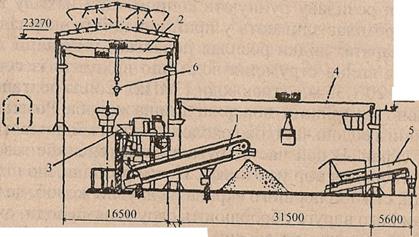

Рис. 5. Цех з виробництва шлакової пемзи гідроекран-ним способом потужністю 500 тис. м3 на рік (відділення приймання та спучування шлакового розплаву):

1 - мостовий грейферний кран вантажопідйомністю 20 т; 2 — мостовий кран вантажопідйомністю 15 т; 3 — гідроекранний апарат; 4 — перевантажувач поворотний; 5 - живильник пластинчастий; 6 - пристрій для пробивання шлакової кірки продовжує охолоджуватися і твердіти. Брили пемзи при температурі 100... 110°С перевантажувачами подаються на проміжний склад, який має кранову естакаду з мостовим грейферним краном.

Зі складу пемзу у вигляді брил та дрібняку завантажують у приймальні бункери дробильно-сортувального комплексу. Пемзу подрібнюють у дві стадії: перша відбувається у щоковій дробарці, друга - у конусній. Подрібнений продукт розсіюють на вібраційних грохотах на три фракції: 0...5, 5... 10 та 10...20 мм. Фракціоновану шлакову пемзу стрічковими кон-еєрами подають на склад готової продукції.

Одержана таким способом шлакова пемза, має однорідну дрібнопористу структуру з розміром пор до 1 мм; її насипна устина становить 600.. .700 кг/м3, міцність при стискуванні в иліндрі - 0,8... 1,5 МПа.

Гідроекранний, басейновий та вододуттьовий способи характеризуються приблизно однаковими техніко економічними показниками і дають змогу отримувати шлакову пемзу однакової якості у вигляді пористого щебеню і піску. Шлакопемзовий щебінь має зерна гострокутної форми з відкритими порами, відрізняється великою між зерновою пустотністю.

Найбільш перспективною можна вважати технологію одержання шлакової пемзи у вигляді гравію із закритими порами. Для спучування і диспергації розплаву використовують вдосконалений вододуттьовий апарат (водоповітряний гранулятор), в якому контакт з водою і спучування розплаву починається у приймальному жолобі .

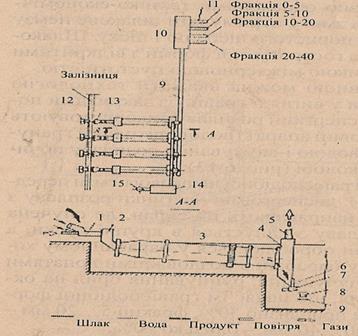

Технологія одержання гравієподібної шлакової пемзи передбачає такі етапи дисперговані частинки розплаву з повітряного гранулятора направляють на екран, де спучена піропластична маса розплаву з'єднується в крупні куски, а потім ще у рухомому стані оброблюється у барабанному холодильнику. В обертовому барабані з поздовжніми лопатями відбувається додаткове спучування, руйнування брил на окремі зерна і їх обкатування, що надає їм гравієподібної форми. Вихід фракції 0.. .5 мм приблизно 30%, фракції 5.. .20 мм -не менше 50% і фракції 20.. .40 мм - близько 20%.

Показники якості такої шлакової пемзи можуть бути у 2.. .3 рази вище, ніж у шлакової пемзи, що виготовляється промисловістю (переважно М600...700).

Рис. 7. Схема водоповітряного гранулятора шлакового розплаву:

1 — верхній пристрій для подачі води; 2 - соплова дошка; 3 - патрубок для відводу води; 4 - гідрожолоб; 5 - лобова дошка; 6 - водяна сорочка; 7 - камера змішування; 8 -пристрій для подачі води; 9 - сегментне сопло; 10 - перегородка; 11 - патрубок для подачі води

Рис. 8. Технологічна схема установки без проміжного складу для виробництва гравієподібної шлакової пемзи:

1 -водоповітряний гранулятор; 2 — приймальна камера; 3 — барабанний холодильник; 4 - розвантажувальна камера; 5 — парогазоповітро провід; 6 - затвор; 7 -віброживильник; 8 - короб; 9 — конвеєр нефракціонованого продукту; 10 — грохот; 11 — конвеєр фракціонованого продукту; 12 — пристрій для пробивання кірки; 13- приймальна ванна; 14 - газоочищення; 15 — витяжна труба

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.