Найбільш перспективною можна вважати технологію одержання шлакової пемзи у вигляді гравію із закритими порами. Для спучування і диспергації розплаву використовують вдосконалений вододуттьовий апарат (водоповітряний гранулятор), в якому контакт з водою і спучування розплаву починається у приймальному жолобі (рис. 12.).

Технологія одержання гравієподібної шлакової пемзи передбачає такі етапи (рис. 13.): дисперговані частинки розплаву з повітряного гранулятора направляють на екран, де спучена піропластична маса розплаву з'єднується в крупні куски, а потім ще у рухомому стані оброблюється у барабанному холодильнику. В обертовому барабані з поздовжніми лопатями відбувається додаткове спучування, руйнування брил на окремі зерна і їх обкатування, що надає їм гравієподібної форми. Вихід фракції 0.. .5 мм приблизно 30%, фракції 5.. .20 мм -не менше 50% і фракції 20.. .40 мм - близько 20%.

Показники якості такої шлакової пемзи можуть бути у 2.. .3 рази вище, ніж у шлакової пемзи, що виготовляється промисловістю (переважно М600...700).

Рис. 13. Схема водоповітряного гранулятора шлакового розплаву:

1 — верхній пристрій для подачі води; 2 - соплова дошка; 3 - патрубок для відводу води; 4 - гідрожолоб; 5 - лобова дошка; 6 - водяна сорочка; 7 - камера змішування; 8 -пристрій для подачі води; 9 - сегментне сопло; 10 - перегородка; 11 - патрубок для подачі води

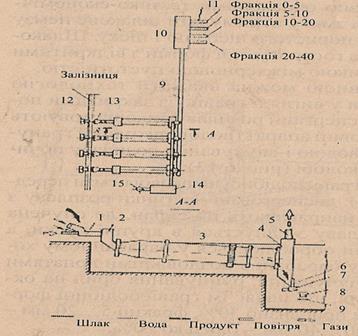

Рис. 14. Технологічна схема установки без проміжного складу для виробництва гравієподібної шлакової пемзи:

1 -водоповітряний гранулятор; 2 — приймальна камера; 3 — барабанний холодильник; 4 - розвантажувальна камера; 5 — парогазоповітроп-ровід;' 6 - затвор; 7 -віброживильник; 8 - короб; 9 — конвеєр нефрак-ціонованого продукту; 10 — грохот; 11 — конвеєр фракціонованого продукту; 12 — пристрій для пробивання кірки; 13- приймальна ванна; 14 - газоочищення; 15 — витяжна труба

Підвищення якості шлакопемзи пов'язане з оптимізацією властивостей шлакового сплаву та вдосконаленням технології. При цьому необхідно враховувати хімічний склад газової фази розплаву, показники в'язкості та поверхневого натягу. Додатковому покращенню властивостей шлакового розплаву сприяє зовнішня іменна обробка, наприклад, гетерогенізація порошковими добавками. Вдосконалення технології отримання шлакової пемзи може відбуватися шляхом застосування автоматизації для одержання заданого співвідношення "шлак - вода", керуванням режимом охолодження маси, що підлягає поризації, її озсівом (перед подрібненням), сепарацією готового продукту за насипною густиною; обкаткою шлакової пемзи у бара-банах, використанням спеціальних добавок, що сприяють регюванню властивостей пемзи в заданому напрямку.

Загальними властивостями, що визначають якість шлакової пемзи, є насипна густина, міцність та теплопровідність, а акож морозостійкість. Вони визначаються складним комплексом факторів, найважливішими з яких є характер пористої структури, ступінь закристалізованості, мінералогічний склад. Шлакова пемза складається головним чином із псевдоволастоніту (а-СаО Si02), ранкиніту (3Ca02Si02), геленіту (2СаО А1203 Si02) і невеликої кількості скла та сульфідів. Розміри пор шлакової пемзи залежно від способу її одержання коливаються від 0,04 до 4,5 мм, товщина стінок пор від 0,01 до 1,6 мм. Пористість матеріалу становить 52...78%, а водопоглинання- 10...53%.

Насипна густина залежить від характеру пористості структури і міжзернової пустотності, що визначається формою та розміром зерен шлакової пемзи. Пустотність фракціонованого щебеню не повинна перевищувати 52%, середнє значення коефіцієнта форми зерен повинно становити не більше 2,5.

На міцність зерен шлакової пемзи впливає також розмір пор: чим менший розмір пор, тим більша міцність.

Висновок:

В данному курсовому проекті ми розглянули виробництво шлакової пемзи М600 гідроекранним способом. Розрахували матеріальний баланс, режим роботи підприємства, розрахували кількість робочого обладнання і обрали потрібне, яке підходить до нашого завдання. Розрахували склади і бункери. Пояснили чому обрали саме гідроекранним способом і описали технологічну схему виробництва.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.