2.4.2 Процессы дисперсионного выделения

Влияние малых количеств азота на свойства стали обусловлено уменьшением его растворимости в α-железе с понижением температуры, в связи с чем становятся возможными процессы дисперсионного твердения. Параллельно с выделением нитридов происходит изменение механических и физических свойств.

Из рисунок 13 видно, что при изотермическом выделении нитридов при 160°С коэрцитивная сила сначала повышается до максимума, а затем, вследствие коагуляции частиц выделившегося нитрида, падает при неизменном количестве выделившегося в форме нитридов азота.

|

|

|

Рисунок 13. Выделение азота (а) и изменение коэрцитивной силы (б) в азотированном чистом железе во время отпуска при 150°С после закалки от 550°С. |

Максимум коэрцитивной силы указывает на то, что в данном случае нитридные частицы достигли критической величины и формы. В азотированном безуглеродистом электролитическом железе уже после непродолжительного старения больше не наблюдается никаких изменений. Напротив, у малоуглеродистой стали в течение долгого времени продолжается повышение коэрцитивной силы, остаточной индукции и электропроводности, причиной чему является взаимодействие углерода с азотом.

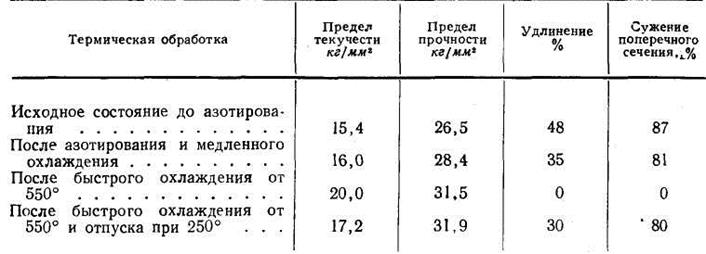

Закаленные и медленно охлажденные образцы, содержащие азот, различаются по своим механическим свойствам. Это объясняется тем, что в последних азот, вошедший в твердый раствор при температурах выше 200°С, при охлаждении снова выделяется, что при закалке не успевает совершиться. При медленном охлаждении от 550°С в азотированном электролитическом железе азот выделяется в форме нитридных игл. При этом механические свойства по сравнению со свойствами чистого электролитического железа изменяются мало (табл. 3).

После закалки с 550°С структура выглядит совершенно гомогенной, однако предел прочности и особенно предел текучести повышаются, а разрывные образцы разрушаются хрупко, без удлинения и образования шейки. После отпуска при 250°С выделения становятся видимыми, и удлинение и сужение поперечного сечения достигают почти исходных значений при одновременном повышении предела прочности.

Таблица 3. Механические свойства электролитического железа после различной термической обработки.

Дисперсионное твердение дважды перенасыщенного твердого раствора (азотом и углеродом) имеет особое значение для стали, в которой находятся оба эти элемента. Азот и углерод влияют независимо один от другого на релаксационные характеристики материала. Так, например, коэрцитивная сила при постоянном времени отпуска с повышением температуры отпуска проходит через два максимума, которые соответствуют выделению дисперсных нитридов и карбидов (рисунок 14).

|

|

|

Рисунок 14. Влияние отпуска в течение 1 часа на коэрцитивную силу (наложение выделений азота и углерода). |

2.4.3 Старение

При старении в результате отпуска после закалки, которое определяется дисперсионным выделением из пересыщенного твердого раствора, действие углерода и азота в чистых железоуглеродистых и железоазотистых сплавах одинаково. Старение этих сплавов сопровождается характерным повышением твердости и появлением максимума твердости за одинаковое время и при одинаковой температуре (рисунок 15).

|

|

|

Рисунок 15. Влияние углерода, азота и кислорода на изменение твердости чистого железа после различной термообработки. Слева: 1 - после нормализации; 2 - после закалки с 720° в воде; 3 - после двухчасового отжига. Справа: 1 - после нормализации; 2 - после закалки с 750° в воде; 3 - после двухчасового отжига; 4 - после закалки с 580° в воде. |

Однако при добавке других легирующих элементов этот процесс несколько видоизменяется. Например, марганец не оказывает никакого влияния на старение за счет углерода, тогда как при 0,5% Мn старение, вызываемое азотом, устраняется.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.