Азотирование можно с успехом применять также для повышения поверхностной твердости аустенитной стали. В особенности это относится к нержавеющим жаростойким хромоникелевым и хромомарганцовистым сталям с 18% Сr; 8% Ni и 15% Сr; 15% Ni или 15% Сr; 15% Мn и т. п., так же как и к сталям с другими присадками. Однако азотирование стали этих сортов удается лишь тогда, когда поверхность их перед азотированием или в процессе его активизируется, что достигается травлением или добавлением к применяемому для азотирования аммиаку хлоридов соляной кислоты и других веществ.

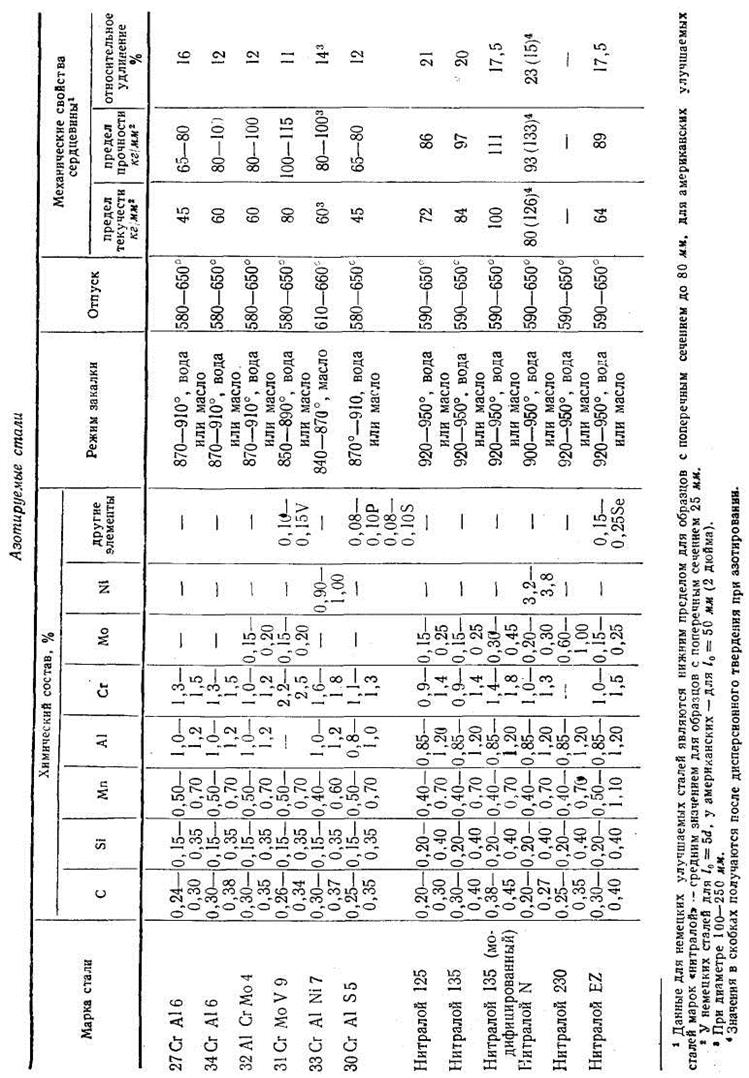

Таблица 5. Азотируемые стали

2.5 Азот в стали в процессе ее производства

2.5.1 Азот в передельных шлаках

В литературе относительно мало сведений о содержании азота в доменных и сталеплавильных шлаках. В основных мартеновских шлаках и шлаках окислительного периода электроплавки (N, %) может изменяться от 0,002 до 0,008%, в кислых мартеновских шлаках от 0,001 до 0,003% и в томасовских шлаках от 0,0001 до 0,0007%. В передельных окислительных шлаках обнаруживается ничтожное количество азота, содержание которого в ряде случаев приближается к точности самого метода определения. В одной из работ для шлаков окислительного периода электроплавки приведены более высокие значения (N, %), измеряемые сотыми долями процента. Это можно объяснить только ошибками анализа.

Таким образом, хотя сталеплавильные окислительные шлаки в принципе и проницаемы для азота, величина их азотопроницаемости незначительна, и слой шлака на поверхности металла достаточно надежно изолирует металл от содержащей азот атмосферы сталеплавильных печей.

2.5.2 Изменение содержания азота в стали по ходу плавки

Металлическая часть шихты сталеплавильных печей содержит всегда некоторое количество азота, часть которого остается и в металле после его расплавления. Содержание азота в стали практически не изменяется в процессе ее последующей горячей обработки. Поэтому содержание азота в оборотном ломе металлургического завода можно примерно оценить, зная его конечное содержание в выплавляемой на данном заводе стали, изменяющееся обычно в довольно узких пределах.

Во время плавления твердой металлической шихты возможности поглощения азота металлом в мартеновских печах в принципе исключать нельзя. Однако количество азота, поглощенного шихтой за время плавления, относительно невелико и обычно не превышает его количества, удалившегося вместе с окисью углерода. Такое заключение вытекает из сравнения расчетных значений (N, %) в шихте контролировавшихся исследователями плавок, проведенных на отходах проката и чугуне с известным содержанием азота, с фактическими его концентрациями в металле к концу плавления.

В электрических дуговых печах печные газы в меньшей степени окисляют металл, особенно в зоне дуг, где создается восстановительная атмосфера. Эти обстоятельства и диссоциация азота в дуге должны облегчать абсорбцию азота из атмосферы печи. Так оно в действительности и есть, однако в производственных условиях влияние последнего фактора обычно преувеличивалось. Исследователи более позднего периода признают заметное поглощение азота металлом в период плавления, в частности отмечают влияние более раннего шлакообразования, на понижение процентного содержания азота в расплавившемся металле. Но в основном снижение содержания азота в жидкой стали определяется исходным содержанием азота в металлической шихте и количеством выгоревшего в период плавления углерода.

Во время кипения азот, как и водород, увлекается из металла пузырьками окиси углерода. Общее количество азота, поглощаемого металлом из атмосферы печи через шлак, видимо, невелико. Поэтому наблюдаемые изменения концентрации азота в металле в период его обезуглероживания как в мартеновских, так и в дуговых печах преимущественно определяются кинетикой удаления азота с окисью углерода.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.