|

|

|

Рисунок 22. Структура железа с 0,12% С, азотированного 30 час. при 680°С в аммиаке и медленно охлажденного. × 50. |

Наивысшая поверхностная твердость получается в результате азотирования при температурах ниже точки образования азотистого перлита, т. е. в области существования α-фазы. При этих температурах азотирования толщина получающегося наружного хрупкого слоя нитридов очень мала, и при изготовлении металлографических шлифов он большей частью отскакивает. Незначительная шлифовка азотированных деталей полностью удаляет этот тончайший хрупкий слой. Проникающий в сталь под этот слой азот выделяется в виде нитридов и таким образом обусловливает дисперсионное твердение, однако у нелегированных сталей этот эффект незначителен. Этот процесс получает особенно большое развитие, когда к стали присаживают такие нитридообразователи, как хром, и, прежде всего, алюминий. Достигаемая таким путем твердость может превзойти твердость мартенсита.

В результате азотирования сталь приобретает:

1. высокую твердость на поверхности, не изменяющуюся при нагреве до 400 – 450°С;

2. высокую износостойкость и низкую склонность к задирам;

3. высокий предел выносливости;

4. высокую кавитационную стойкость;

5. хорошую сопротивляемость коррозии в атмосфере, пресной воде и паре.

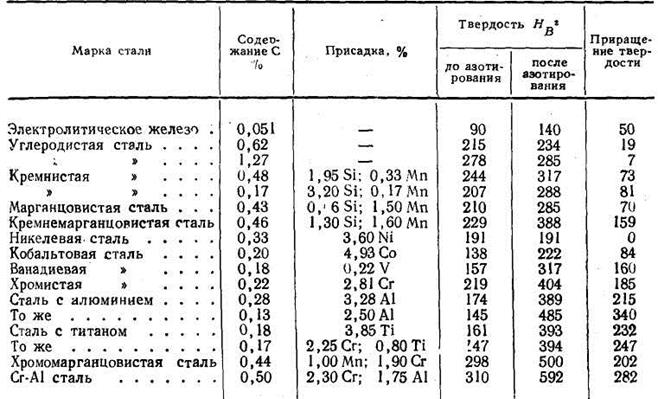

Высокую твердость азотированного слоя можно объяснить как мелкодисперсностью образующихся при сравнительно низких температурах нитридов, так и их естественной твердостью. Так как азотированные слои очень тонки, твердость их определяют при малых нагрузках (по Виккерсу или же методом микротвердости). В табл. 4 сопоставлено влияние на твердость после азотирования различных легирующих элементов стали. Приведенные данные устарели и не могут быть рассмотрены как абсолютные значения. Однако все же по этим данным можно сделать известное заключение о влиянии отдельных легирующих элементов на характер азотированного слоя, на глубину азотирования, на хрупкость и повышение твердости, как это следует из табл. 4.

Таблица 4. Влияние присадок к железу легирующих элементов на твердость азотированного слоя.

Наибольшее повышение твердости вызывают нитридообразующие элементы - хром, алюминий и титан. За ними следует ванадий, сродство которого к азоту также хорошо известно; при повышенном содержании он существенно увеличивает твердость азотированного слоя. В этом отношении благоприятными являются также добавки молибдена (рисунки 23 – 25).

|

|

|

|

Рисунок 23. Поверхностная твердость азотированных железохромистых и железоалюминиевых сплавов, 1 – железо-хромистые сплавы, азотированные 12 час. при 570°С; 2 - железоалюминиевые сплавы, азотированные при 550°С (а - 46 час; б - 12 час); 3 - истинное повышение твердости железохромистых сплавов. |

Рисунок 24. Твердость то глубине азотированного слоя железоалюминиевых сплавов (азотировано 48 час. при 550°). |

|

|

|

Рисунок 25. Распределение твердости по глубине азотированного слоя железованадиевых и железомолибденовых сплавов. |

На базе сочетаний хром - алюминий, хром - молибден - алюминий, хром - никель - алюминий, хром - ванадий - молибден, хром - вольфрам - ванадий и т. д. разработан целый ряд специальных марок азотируемой стали. У этих сталей, так же как и у цементируемых сталей специальных марок, можно получать желательные механические свойства в сердцевине при значительно повышенной твердости на поверхности изделий (табл. 4).

Кроме сталей, указанных в табл. 4, применяются еще более высоколегированные азотируемые стали, имеющие более прочную сердцевину, чем легированные никелем стали (например, 33 Cr AINi 7 и нитралой N). Как видно из данных табл. 5, речь идет здесь частично об инструментальных сталях без добавки алюминия, которые азотируются для повышения износостойкости.

Высокое качество азотированного слоя получается в том случае, когда специальные стали азотируются в улучшенном состоянии и практически не содержат в структуре доэвтектоидного феррита.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.