Рис. 2.7. Схема получения жидкой штамповкой поршня из поршневого сплава Al – 30 с головкой, армированной вставкой из волокон SiO2, изготовленной шликерным формованием

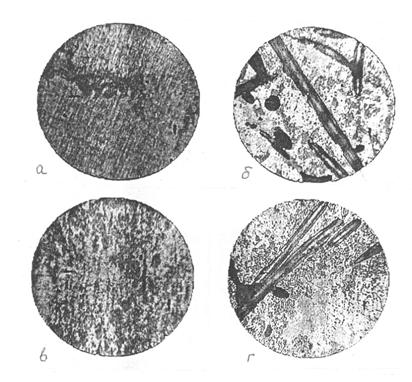

На рис. 2.8 представлена структура матричного сплава в части юбки поршня и КМДУ в части головки поршня.

Рис. 2.8. Структура матричного сплава Al-30(а, в) и КМДУ AL30+SiO2 7% (б, г)

Компрессионной пропиткой возможно изготовление высоконаполненных КМ, содержащих очень большую объемную долю упрочняющей фазы, например заготовка из КМ Al - SiCp c объемной долей SiCp » 70%.

Получение таких композиций основано на распределении армирующей фазы по фракциям на тех же принципах, что и при оптимальной укладке зернового состава: размер каждой последующей фракции должен быть значительно меньше предыдущей (в 8-10 раз). При оптимальном соотношении объемных долей фракций частицы более мелкой фракции должны полностью заполнять промежутки между частицами крупной фракции.

Процентное содержание каждой

последующей фракции Ф с размером частиц менее ![]() можно

рассчитать по формуле Андреазена:

можно

рассчитать по формуле Андреазена:

![]()

![]() – максимальный размер частиц,

– максимальный размер частиц,

![]() – экспериментальный показатель степени.

– экспериментальный показатель степени.

Для получения КМДУ с высокой объемной долей частиц Vp=70-75% используются трех фракционные системы, содержащие 60-65% крупной фракции, 25-30% средней и 10% тонкой фракции.

Например, материалом для оснований электронных устройств (силовых модулей) может служить дисперсно-упрочненный КМ Al – SiC с объемной долей упрочнителя до 70%, с технологией принудительной пропитки сформованного каркаса из карбида кремния алюминиевым матричным расплавом.

Высокая теплопроводность, низкий КЛТР, высокие прочность и жесткость, повышенная износостойкость этого материала позволяют ему быть конкурентоспособным меди, плотность которой превышает плотность КМ более чем в три раза.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.