При заданном риске заказчика βmax должно выполняться условие в соответствии с (5), (6) и (7):

β

(k) +β

(m) + ![]() (n

– k – m)

(n

– k – m)

![]() βmax

= 0, 01, где k

– число поверяемых параметров на поверочной установке, m

– число параметров, проверяемых на других установках, n

–

общее число параметров изделия

βmax

= 0, 01, где k

– число поверяемых параметров на поверочной установке, m

– число параметров, проверяемых на других установках, n

–

общее число параметров изделия

Если в качестве примера взять из таблицы 4 наилучший

(гипотетический) случай β (k

= 9) = 0,0021, тогда допустимый риск заказчика для m

=

14, β (m

= 14) ![]() этом для каждого параметра β

этом для каждого параметра β ![]() 0,0005 и класс точности

применяемых средств измерений должен быть не хуже 0,01 %.

0,0005 и класс точности

применяемых средств измерений должен быть не хуже 0,01 %.

Рассмотрим пример, когда допуски на каждый

проверяемый параметр ![]() , т.е. выполняется правило «шести

сигм» и случай более точного процесса изготовления, когда в заданный допуск

входит «семь сигм» проверяемого параметра. В таблице 5 представлены значения

вероятностей брака в зависимости от числа неконтролируемых параметров.

, т.е. выполняется правило «шести

сигм» и случай более точного процесса изготовления, когда в заданный допуск

входит «семь сигм» проверяемого параметра. В таблице 5 представлены значения

вероятностей брака в зависимости от числа неконтролируемых параметров.

Таблица 5. Вероятности брака за счёт неконтролируемых параметров

|

Число неконтролируемых параметров, t = n - k - m |

5 |

10 |

14 |

18 |

23 |

|

Вероятность

брака при |

0,013 |

0,027 |

0,038 |

0,048 |

0,06 |

|

Вероятность

брака при |

0,0023 |

0,0046 |

0,0065 |

0,0084 |

0,011 |

Из таблицы 5 для

нашего примера следует, что при отсутствии контроля изделия риск заказчика

(вероятность брака при n

= 23) β = 0,011. Это практически соответствует требованиям, но при

условии повышения точности технологических процессов изготовления до значений ![]() Из таблицы 5 следует, что

повышение точности процессов изготовления позволяет исключать из операций

контроля часть параметров, если, например, их по какой-то причине нельзя

измерить, либо с целью уменьшения затрат на контроль. При этом ослабляются

требования к точности измеряемых параметров. Этот пример ещё раз показывает,

что повышение точности технологических процессов является более перспективным

направлением вложения средств, нежели бесконечное повышение точности измерений,

которое может привести к более значительным затратам, в сравнении с затратами

на повышение качества технологических процессов. Использование функции (9) для

расчёта суммарных затрат на измерительный контроль продукции в реальных

условиях организации позволяет проводить эти сравнения при планировании

контроля продукции.

Из таблицы 5 следует, что

повышение точности процессов изготовления позволяет исключать из операций

контроля часть параметров, если, например, их по какой-то причине нельзя

измерить, либо с целью уменьшения затрат на контроль. При этом ослабляются

требования к точности измеряемых параметров. Этот пример ещё раз показывает,

что повышение точности технологических процессов является более перспективным

направлением вложения средств, нежели бесконечное повышение точности измерений,

которое может привести к более значительным затратам, в сравнении с затратами

на повышение качества технологических процессов. Использование функции (9) для

расчёта суммарных затрат на измерительный контроль продукции в реальных

условиях организации позволяет проводить эти сравнения при планировании

контроля продукции.

1.3 Оптимизация требований к погрешностям измерений по критерию минимума затрат

Определим функцию суммарных затрат на измерения, потери качества измерений и на брак неконтролируемых параметров. В [2] для приближённых расчётов рекомендована эмпирическая суммарная функция затрат, которая не учитывает допуски на параметры и статистические свойства контролируемых параметров и погрешностей измерения.

В данной работе применим предложенную в [8] модель суммарной функции затрат, которуюпредставим в следующем виде:

![]() =

=![]() (k) +

(k) + ![]()

![]() +

+ ![]() +

+ ![]() . (19)

. (19)

В данном выражении

первое слагаемое определяет затраты на измерения k из n параметров объекта

контроля, второе и третье определяют затраты из-за потерь качества измерений,

вследствие ошибок первого и второго рода и четвёртое определяет потери на брак

для (n- ![]() ) неконтролируемых

параметров. В выражении (19) применены обозначения:

) неконтролируемых

параметров. В выражении (19) применены обозначения:

CΣи (k) – затраты на измерения k параметров одного изделия;

![]() и

и ![]() -

коэффициенты затрат (денежные эквиваленты) на потери из-за ошибок первого и

второго рода при измерении k из n пар

-

коэффициенты затрат (денежные эквиваленты) на потери из-за ошибок первого и

второго рода при измерении k из n пар![]() ;

;

![]() ;

; ![]() и

и![]() определены

формулами (8), (9) и (10);

определены

формулами (8), (9) и (10);

![]() – коэффициент затрат на брак по n-

k неконтролируемым параметрам по

одному изделию.

– коэффициент затрат на брак по n-

k неконтролируемым параметрам по

одному изделию.

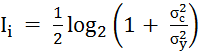

Затраты на измерения k параметров одного изделия в (19) определяются следующим выражением [8]:

![]()

![]() , (20)

, (20)

где

,

(21)

,

(21)

– количество информации (в битах), получаемое при измерении i – того параметра для измерительного канала с аддитивным гауссовым шумом [16, 17];

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.