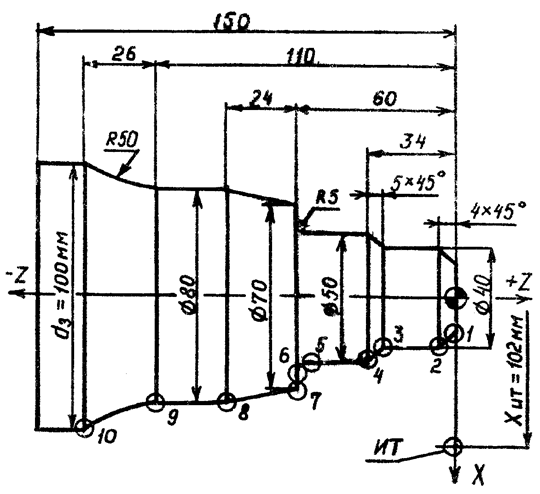

N008 X70 – участок 7-8 контура

N009 X80 W-24 – участок 8-9

N010 Z-110 – участок 9-10

N011 X100 W-26 R-50 M17

В данном случае описание конечного контура содержит семь кадров. С учетом того, что кадр с фаской или галтелью считается за два кадра, объем описания составляет 10 кадров и не превышает максимально допустимого количества (15 кадров). В кадре N011 запрограммирована вспомогательная функция M17, которая служит признаком окончания описания контура.

Рис. 3.10. Эскиз заготовки

Координаты ИТ цикла приняты равными XИТ=100+2=102 мм и ZИТ=0. В кадре N005 непосредственно перед циклом задана подготовительная функция G10, обеспечивающая постоянство скорости резания (около 80 м/мин). Параметры цикла: припуск на чистовую обработку (на диаметр) A=1 мм; максимальная глубина резания за один переход Р= 3 мм.

Составленная программа не предусматривает обработки правого торца, т.е. предполагается, что заготовка поступает на станок с предварительно обработанным торцом в размер 150 мм от технологической базы. Если по условиям производства необходимо осуществить этот переход на станке с ЧПУ, то перед выполнением цикла черновой обработки необходимо запрограммировать отдельный фрагмент с соответствующими командами. Подрезку торца рекомендуется производить по направлению к центру заготовки, что обеспечивает удовлетворительное значение главного угла в плане j=90...122° (в зависимости от типа резца). Программировать подрезку правого торца в самом цикле черновой обработки не рекомендуется, поскольку в этом случае припуск будет удаляться продольными ходами.

3.7. Программирование цикла L09

черновой обработки поковок

Цикл L09 используется для черновой обработки заготовок с формой, приближенной к форме детали (литье, поковка и т.д.). Его программирование принципиально не отличается от программирования цикла L08. Основное различие заключается в задании координат ИТ цикла.

Для программирования ИТ необходимо знать максимальные значения припусков на диаметр обработки dX (по оси Х) и по длине dZ (по оси Z). При этом припуск dX определяется в диаметральном выражении, т.е. как разность между диаметрами заготовки и детали.

Если учетверенный припуск по длине больше припуска на диаметр 4dZ>dX, то для расчета координат ИТ используется припуск по длине (рис.3.11,а):

XИТ=XНК+4dZ;

ZИТ=ZНК+dZ, где ХНК и ZНК - координаты начала контура детали по осям X и Z соответственно.

Если же учетверенный припуск по длине меньше припуска на диаметр 4dZ<dX, то расчет координат ИТ выполняется через припуск на диаметр (рис.3.11,б):

XИТ=XНК+dX;

ZИТ=ZНК+dX/4.

В качестве примера приведем программу обработки заготовки, изображенной на рис.3.12,а:

N001 T1 S3 250 F0,3

N002 X100 Z10 E – перемещение в ИТ;

N003 G10 – постоянная скорость резания;

N004 L09 A1 P3 – параметры цикла;

![]() N005

X60 – начало

контура

N005

X60 – начало

контура

N007 X140 – участок 2-3 контура

N008 Z-120 M17 – участок 3-4

Для рассматриваемой заготовки максимальный припуск на диаметр равен dX=170-140=30 мм, а припуск по длине dZ=50-40=10 мм. Поскольку выполняется условие 4dZ>dX, то координаты ИТ равны XИТ=XНК+4dZ=60+4×10=100 мм и ZИТ=ZНК+d=0+10=10 мм. Припуск под чистовую обработку принимают A=1 мм; максимальную глубину резания за один переход - P=3 мм.

Если конечный контур детали для цикла L09 начинается с фаски, галтели или конуса, то вначале контура необходимо запрограммировать условную цилиндрическую ступень длиной, равной ZИТ. Например, если та же деталь имеет в начале контура фаску 10х45° (рис.3.12,б), текст программы будет выглядеть следующим образом:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.