8. На основании экспериментальных и расчетных данных построить графики зависимостей а^,, а^, и у, от степени деформации.

1.6. Содержание отчета

1. Конспект теоретического введения.

2. Краткое описание методики выполнения работы.

3. Таблица с результатами измерений и расчетов.

4. Графики зависимостей σрвол, σэвол, и γ3 от степени деформации.

5. Анализ полученных зависимостей.

6. Выводы по работе.

1.7. Контрольные вопросы

1. Дайте определение напряжения волочения.

2. Перечислите основные параметры, от которых зависит напряжение волочения.

3. Как зависит напряжение волочения от степени деформации?

4. За счет каких факторов возрастает напряжение волочения при увеличении степени деформации?

5. Каким образом можно изменять степень деформации при волочении и какими показателями она определяется?

6. Каково значение σвол, для технологии волочения?

7. С помощью каких факторов можно уменьшить напряжение волочения и, следовательно, повысить деформацию за проход?

8. Что произойдет, если напряжение волочения будет больше σsk?

9. Что такое коэффициент запаса при волочении и как его определяют?

10. Почему при расчете режима волочения необходимо принимать коэффициент запаса?

11. Каковы численные значения коэффициента запаса при волочении прутков, толстостенных труб и профилей?

12. Каковы численные значения коэффициента запаса при волочении тонкостенных труб и профилей, проволоки малых диаметров?

1.8. Рекомендуемая литература

1. Суворов И.К. Обработка металлов давлением. М.: Высшая школа. 1980. С. 300-304.

2. Третьяков А.В., Трофимов Г.К., Зюзин В.И. Механические свойства металлов и сплавов при обработке давлением. М.: Металлургия, 1964.

Лабораторная работа 2

Операция вытяжки с жёстким и пружинным складкодержателями.

2.1. Цель работы

Изучить процесс вытяжки цилиндрических изделий на первом переходе листовой штамповки; исследовать влияние способа прижима и усилия прижима на величину усилия вытяжки.

2.2. Теоретическое введение

Вытяжка без утонения на первом переходе- свертка- это процесс превращения плоской листовой заготовки в полую деталь цилиндрической, прямоугольной или другой формы.

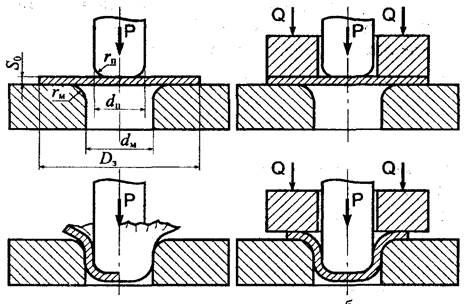

Рис. 1. Схема вытяжки без прижима (а) и с прижимом (б)

Для вытяжки цилиндрического изделия (стакана) используют плоскую заготовку диаметром D3 и толщиной S0. Вытяжка может выполняться по схеме со свободными краями заготовки (рис. 1, а), или по схеме с прижимом (рис. 1, б).

Рис. 1. Схема вытяжки без прижима (а) и с прижимом (б)

Вытяжка проходит без утонения заготовки, если выполняется условие

|

|

где dм, dп - диаметр пуансона и матрицы, соответственно.

Вследствие действия сжимающих напряжений σt, при больших деформациях и относительно малой толщине заготовки (S0/D3 ) фланец теряет устойчивость с образованием складок. Для предотвращения образования складок применяется прижим фланца или складкодержатель. Вытяжку можно осуществлять и без прижима, если относительная толщина заготовки достаточно велика: S0/D3 *100≥2. Однако основным способом вытяжки является все же вытяжка с прижимом. При использовании прижима можно увеличить допустимую степень деформации за один переход без образования складок. Однако с применением прижима увеличивается сопротивление перемещению заготовки в результате действия сил трения на границах матрица -заготовка, прижим - заготовка. Это приводит к возрастанию растягивающих напряжений в опасном сечении заготовки и, следовательно, к возможному отрыву дна стакана.

Таким образом, при отсутствии прижима или недостаточной силе прижима при вытяжке могут образовываться складки; при избыточной силе прижима происходит разрыв заготовки.

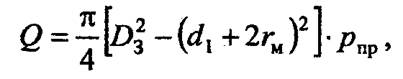

Величина усилия прижима рассчитывается по формуле

(1.1)

(1.1)

где D3- диаметр заготовки, мм;

d1 - диаметр изделия, мм;

rm - радиус скругления рабочей кромки матрицы, мм;

Рпр, - контактное давление прижима, МПа.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.