Напряжение волочения равно

σвол = P/F, где Р - усилие волочения;

F- площадь сечения изделии после волочения.

Напряжение волочения является важнейшей характеристикой процесса волочения. Оно используется при проверке надежности применяемых и разработки новых режимов волочения, для определения усилия волочения с целью подбора соответствующего волочильного оборудования.

Основное влияние на напряжение волочения оказывают следующие факторы:

- сопротивление деформации (прочностные характеристики деформируемого металла);

- величина деформации за проход (переход);

- форма продольного профиля канала волоки;

- условия трения на контактной поверхности (свойства и качество поверхностей скольжения, свойства смазки и способ ее ввода в зону деформации);

- форма начального и конечного поперечных сечений протягиваемого изделия;

- противонатяжение;

- скорость и температура волочения;

- диаметр (толщина) протягиваемого изделия.

Напряжение волочения определяется экспериментально или по теоретическим, полуэмпирическим и эмпирическим формулам.

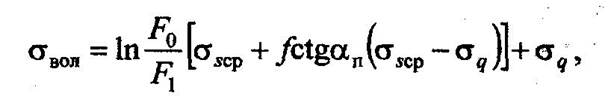

Упрощенная формула И.Л. Перлина для определения напряжения волочения сплошных круглых профилей имеет вид

(1.1)

где σ scp - среднее значение сопротивления деформации;

f- коэффициент контактного трения;

σ q - напряжение противонатяжения;

αп- приведенный угол канала волоки, град;

Fo, Fi - площадь сечения заготовки и протянутого изделия, соответственно.

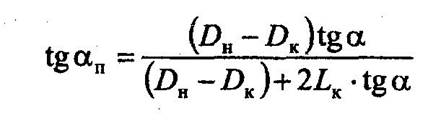

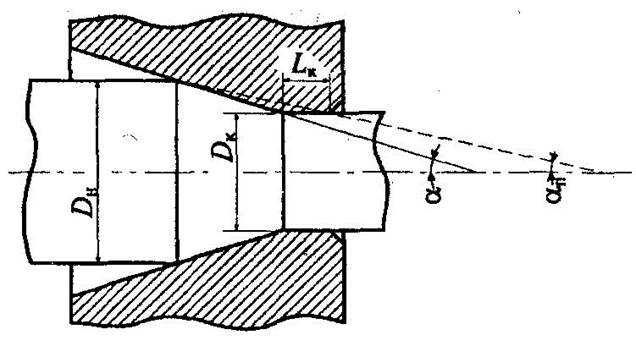

Приведенный угол αп, учитывающий влияние на напряжение волочения калибрующего участка волочильного канала, определяется в соответствии со схемой, приведенной на рис. 1. по формуле

(1.2)

Рис. 1. Схема к определению приведенного угла волоки

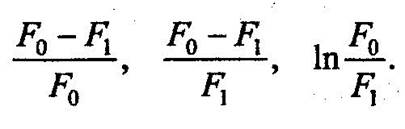

В данной работе исследуется зависимость напряжения волочения от величины деформации за проход (степени деформации), которую можно охарактеризовать с помощью следующих показателей:

Таким образом, степень деформации можно регулировать с помощью изменения величины начального или конечного сечения, или путем одновременного изменения величины того и другого сечений.

Степень деформации влияет на напряжение волочения как непосредственно (см. формулу (1.1)), так и путем изменения сопротивления деформации обрабатываемого металла, а также изменения размеров контактной поверхности.

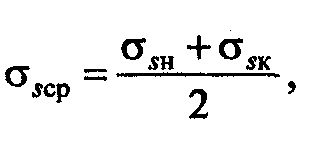

Так, при увеличении степени деформации возрастает величина σ scp, что вызывает рост напряжения волочения. Величину σ scp можно определить по формуле

(1.3)

где σ sh и σ sk - сопротивление деформации металла в начале и в конце деформационной зоны, соответственно; можно принять, что σ sh~ σ bh, а σ sk~ σ bk (здесь σ bh и σ bk - временное сопротивление разрушению металла до и после деформации, соответственно).

Увеличение деформации при сохранении профиля волоки вызывает прирост контактной поверхности и контактных сил трения, которые, в свою очередь влияют на величину напряжения волочения.

Напряжение волочения σвол должно быть меньше величины сопротивления пластической деформации металла после его выхода из деформационной зоны, т. е. σвол < σsk. В противном случае пластическая деформация будет происходить и после выхода металла из волоки, что может привести к образованию шейки и разрыву переднего конца обрабатываемого изделия, что недопустимо.

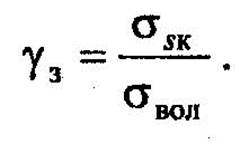

Один из важных технологических показателей процесса волочения - коэффициент запаса:

(1.4)

Необходимо отметить, что существующие расчетные формулы для определения σвол, многие факторы учитывают приближенно, а некоторые не учитывают вообще (например, наличие поверхностных и внутренних дефектов, ослабляющих вытягиваемый конец изделия, несовпадение осей протягиваемого изделия и канала волоки, вибрация, динамические нагрузки и т. п.), а данные, полученные в ходе лабораторных экспериментов, не всегда можно перенести в промышленные условия.

Поэтому рекомендуется принимать следующие значения коэффициента запаса:

- при волочении прутков, толстостенных труб и профилей γ3= 1,3...1,4;

- при волочении тонкостенных труб и профилей, а также проволоки малых диаметров γ3 = 1,6. ..1,8.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.