1. Результаты эксперимента свести в табл. 1.

Таблица 1. Результаты эксперимента

|

Материал заготовки |

Толщина заготовки S0, мм |

Диаметр заготовки D3, мм |

Отношение S0/D3 |

Толщина прокладки hпp или усилие прижима Qi, H |

Ход пуансона hi, мм |

Усилие вытяжки |

|

Условия проведения эксперимента: коэффициент вытяжки μ = Dз/dM; диаметр матрицы dм =; диаметр пуансона dп=; радиус скругления матрицы rm=; радиус скругления пуансона rп=; смазка - |

||||||

2. Построить графики зависимости текущего усилия Qi по ходу пуансона hi от толщины прокладок и от усилия прижима:

Qi =f(hi; hпр); Qi =f(hi; Рпр);

3. Определить оптимальную величину усилия прижима или зазора жесткого прижима.

4. Вычислить величину усилия прижима по формуле (1.1), используя данные табл. 1.

5. Сравнить вычисленное по формуле (1.1) значение усилия прижима со значением, полученным на основании экспериментальных данных.

6. Проанализировать полученные результаты.

2.6. Содержание отчета

1. Конспект теоретического введения.

2. Краткое описание методики выполнения работы.

3. Заполненная таблица экспериментальных данных, результаты расчетов.

4. Графики зависимостей Qi =f(hi; hпр); Qi =f(hi; Рпр)

5. Выводы по работе.

2.7. Контрольные вопросы

1. Действие каких напряжений приводит к образованию складок на фланце?

2. В каком месте заготовки возможно ее разрушение при вытяжке?

3. Какими способами уменьшают вероятность образования складок?

4. Как влияет прижим на условия вытяжки?

5. Как зависит усилие вытяжки от усилия прижима?

6. От чего зависит величина усилия прижима?

7. Влияет ли толщина материала на величину усилия прижима?

8. Как влияют механические свойства материала на величину усилия прижима?

9. Вследствие чего возникает вторичный максимум усилия вытяжки?

10. Каковы требования к жесткому прижиму?

2.8. Рекомендуемая литература

Зубцов М.Е. Листовая штамповка. Л.: Машиностроение, 1980. 432 с.

Лабораторная работа 3

Исследование процесса обжима-волочения трубных заготовок в конических волоках.

3.1. Цель работы

Исследование технологической операции обжима трубных заготовок в коническихволоках.

3.2. Основные сведения

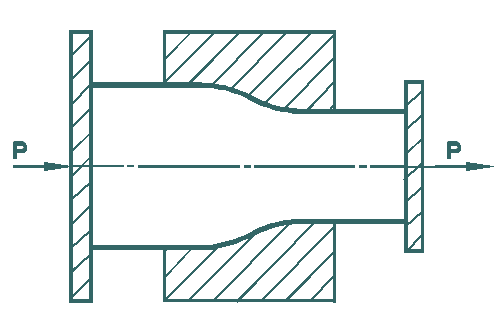

1. Технологические схемы обжима трубных заготовок

Обжимом называется формоизменяющая операция протяжкой-волочением через волоку,заключающаяся в уменьшении размеров поперечного сечения части полой заготовки путем одновременного воздействия инструмента по всему ее периметру. Обжимом обрабатывают заготовки в виде отрезков труб, сварных кольцевых обечаек и цилиндрических полуфабрикатов, полученных вытяжкой. В массовом и крупносерийном производстве обжим осуществляют в специальных штампах, рабочий орган которых - кольцевая волока /1/. В зависимости от требуемой формы детали (конусной или куполообразной) используют волоки с рабочей полостью, имеющей прямолинейную, наклонную к оси симметрии или криволинейную образующую (рис. I .)

Технологическая схема обжима трубных заготовок

![]()

Рис.1

Обжимом получают горловины цилиндрических баллонов, различные элементы гидрогазовых систем, законцовки тяг систем управления и другие детали.

Предельные возможности процесса обжима (когда появляется неко-торый браковочный признак) ограничиваются потерей устойчивости заго-товки в виде поперечны или продольных гофр. Первые возникают под действием меридиональных сжимающих напряжений в зоне передани осевого усилия на заготовку, вторые - под действием окружных сжимающих-напряжений в очаге деформации. Кроме того, детали, полученные по схемам, приведенным на рис. 1, имеют разнотолщинность, которая возрастает по мере увеличения степени формоизменения трубы.

2. Способы интенсификации процеcca обжима

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.