3.1.3. Устройства для разгрузки и слива мазута из железнодорожных

цистерн.

По нормам МПС,

продолжительность обработки маршрутов на сливной эстакаде в холодное время года

составляет 8 ч для мазута М-40 и 10 ч для мазута М-100. В теплый период года

продолжительность обработки снижается для мазутов обеих марок до 4 ч. При этом

длительность самотечного слива цистерн емкостью 50 м не должна превышать 2 ч, а

для цистерн со сливным прибором ![]() мм – 3 ч. Остальное

время затрачивается на разогрев мазута и вспомогательные операции.

мм – 3 ч. Остальное

время затрачивается на разогрев мазута и вспомогательные операции.

По типовому проекту мазутного хозяйства ГРЭС мощностью 2400 МВт при полном времени обработки маршрута 8 ч вспомогательные операции по установке цистерн занимают 30 мин, а суммарная продолжительность разогрева 6 ч 20 мин.

Продолжительность обработки маршрутов и время слива цистерн с учетом мощности электростанции или котельной определяют длину фронта слива и конструкцию разгрузочных эстакад (сечение и уклон сливных и разводящих лотков, емкость приемных резервуаров и др.). Расчетные формулы для определения времени слива топлива из цистерн при использовании различных сливных приборов приведены в табл. 2-1.

Таблица 2-1. Расчетные формулы для определения времени слива топлива из цистерн.

Входящая в расчетные формулы кинематическая вязкость топлива принимается при средней температуре слива. Расчет t по формулам табл. 2-1 дает погрешность до 15% в зависимости от вида топлива.

На рис. 2-4 приведена номограмма для расчета времени слива в зависимости от грузоподъемности цистерн, марки топлива, его температуры (вязкости) и типа сливного прибора, характеризующегося отношением эквивалентной длины сливного патрубка к его диаметру lпр/d.

При сливе мазута необходимо обеспечить его достаточный подогрев, особенно в зимнее время года. Подогрев мазута в цистернах обычной конструкции может проводится открытым (острым) паром, переносными змеевиковыми подогревателями, электрогрелками, путем размыва мазута горячими струями топлива (циркуляционный нагрев). Слив может также проводиться под избыточным давлением пара или воздуха в котле цистерны. В цистернах, оборудованных универсальным прибором с паровой рубашкой, при сливе патрубок сливного клапана обогревается паром.

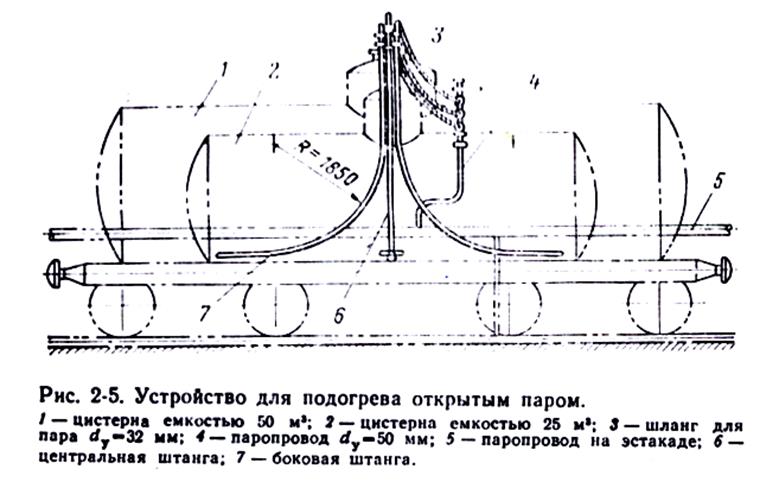

Слив мазута с подогревом «открытым» паром.

Подогрев мазута «открытым» (острым) паром получил наиболее широкое распространение. Устройство для подогрева «открытым» паром (рис.2.5) состоит из центральной и двух боковых изогнутых перфорированных штанг, изготовленных из стальных цельнотянутых труб диаметров 32 мм. На нижних концах боковых штанг и нижней трети центральной штанги имеются отверстия диаметром 5-6 мм для ввода пара, расположенные в шахматном порядке. Суммарное сечение отверстий должно быть вдвое больше, чем сечение штанг. Штанги соединяют с паропроводом с помощью шлангов и крестовины; подачу пара на отдельные штанги регулируют вентилями. Вытекающие из отверстий струи пара разогревают и перемешивают мазут, при этом повышению эффективности процесса теплообмена способствует высокий коэффициент теплоотдачи при конденсации пара. Перемешивание мазута может быть улучшено при установке на концах боковых штанг специальных эжектирующих сопл.

Подогрев мазута в цистернах «открытым» паром проводится следующим образом. При температуре мазута ниже максимальной температуры застывания сначала в цистерну подают пар через центральную штангу. По мере прогрева центральной зоны штанга опускается к сливному устройству; при этом частично прогревается мазут по направлению к торцам цистерны, что позволяет ввести в нее боковые штанги.

Скорость подогрева мазута зависит от расхода пара и его параметров. Для

подогревателей «открытого» пара применяют сухой насыщенный или перегретый пар (![]() ) давлением

) давлением![]() Па.

Температура пара должна быть ниже температура самовоспламенения мазута. Расход

пара для подогрева мазута определяют по формуле, кг:

Па.

Температура пара должна быть ниже температура самовоспламенения мазута. Расход

пара для подогрева мазута определяют по формуле, кг:

, (2-12)

, (2-12)

где

![]() - тепловая мощность нагревателя, Вт;

- тепловая мощность нагревателя, Вт; ![]() - соответственно энтальпии пара на входе в

перфорированные трубы и конденсата при температуре мазута в цистерне, Дж/кг;

- соответственно энтальпии пара на входе в

перфорированные трубы и конденсата при температуре мазута в цистерне, Дж/кг; ![]() - коэффициент удержания тепла.

- коэффициент удержания тепла.

Тепловая мощность подогревателя, Вт, определяется по формуле:

, (2-13)

, (2-13)

где

![]() - средний коэффициент теплопередачи от

мазута в окружающую среду, Вт/м²×К;

- средний коэффициент теплопередачи от

мазута в окружающую среду, Вт/м²×К; ![]() - поверхность охлаждения цистерны, м²;

- поверхность охлаждения цистерны, м²; ![]() - температура пара, °С;

- температура пара, °С; ![]() - температура окружающей среды, °С;

- температура окружающей среды, °С; ![]() - начальная температура мазута, °С;

- начальная температура мазута, °С; ![]() - коэффициент, определяющий интенсивность

нагрева и равный:

- коэффициент, определяющий интенсивность

нагрева и равный:

, где

, где

![]() - количество мазута в цистерне, кг;

- количество мазута в цистерне, кг; ![]() - средняя теплоемкость мазута, Дж/(кг×К);

- средняя теплоемкость мазута, Дж/(кг×К); ![]() - заданное время прогрева, с.

- заданное время прогрева, с.

Если мазут содержит твердые парафины, расход тепла на их расплавление учитывается путем замены средней теплоемкости мазута на эквивалентную.

Недостатком подогрева мазута «открытым» паром является значительное обводнение топлива.. В тоже время тяжелые высоковязкие мазуты и крекинг-остатки практически не отстаиваются от воды. По данным инженерных расчетов при подогреве мазута М-100 в цистернах «открытым» паром перерасход топлива составляет 0,475%. Подогрев мазута «открытым» паром требует значительного времени и приводит к продолжительному простою цистерн под сливом. Обслуживание подогревателей подобного типа связано с затратой тяжелого ручного труда, а цистерны после слива подлежат зачистке.

Так, для ГРЭС мощностью 2400 МВт при расходе мазута 170 кг/с (14600 т/сутки) для обслуживания мазутного хозяйства (без зачистки цистерн) требуется штат в количестве 128 чел.

Слив мазута с рециркуляционным подогревом.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.