Конструкция устройства 1 обеспечивает движение обоих колен труб-сопл с помощью специально поршня, который, перемещаясь вверх или вниз под давлением топлива, поступающего на разогрев, через шток и тягу поворачивает на опорах первые колена труб-сопл. Поворот вторых колен производится с помощью двух дисков, скрепленных между собой стальным тросиком. Диски большего диаметра прикреплены к корпусу, а меньшего ко вторым коленам труб-сопл. Изменение направления движения поршня, а следовательно, и труб-сопл осуществляется трехходовым краном. На концах труб-сопл можно установить скребки, которые будут складываться, а при движении к центру – расправляться и счищать остатки. По данным расчетов установка обеспечивает слив высоковязких топлив из цистерн без остатков за 2,5-5,0 ч.

Расход пара на подогреватель определяется по формуле (2-12), тепловая мощность подогревателя, Вт, по формуле:

,

(2-14)

,

(2-14)

где ![]() -

соответственно начальная и конечная температуры топлива, °С.

-

соответственно начальная и конечная температуры топлива, °С.

Остальные обозначения аналогичны обозначениям в формуле (2-13).

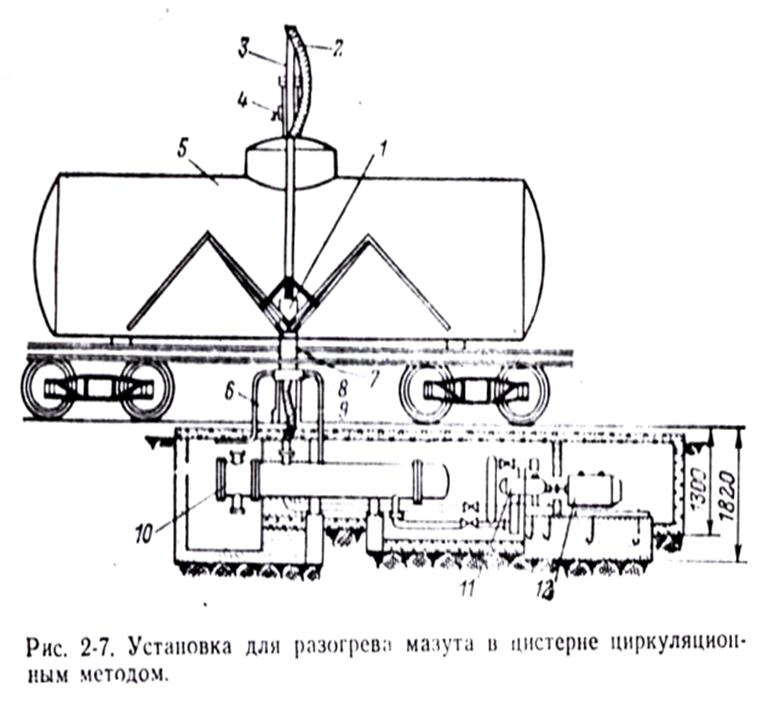

Циркуляционный метод подогрева топлива в цистернах неоднократно проверялся в промышленных условиях. Однако широкого распространения не нашел из-за значительных капитальных затрат, сложности коммуникаций, необходимости иметь мощные подогреватели и ряда технологических затруднений.

ЮО Союзтехэнерго испытан слив мазутов М-40 и М-100 без предварительного подогрева с последующей пропаркой цистерны (так называемый холодный слив). Испытания показали, что холодный слив позволяет уменьшить обводненность мазута, но затраты времени на слив и пропарку, а также расход тепла на обработку цистерны в холодное время года не сокращаются. Кроме того, после слива мазут необходимо интенсивно подогревать в сливных лотках и приемной емкости поверхностными подогревателями или циркуляционным способом до температуры, позволяющей производить его перекачку.

Слив мазута из цистерн, оборудованных паровой рубашкой.

Общий вид цистерны с паровой рубашкой конструкции ЦНИИ МПС объемом 50 м³ показан на рис. 2-8, а.

На рис. 2-8, б показана конструкция паровой рубашки. К нижней части котла 1

приварены швеллеры 4, угольники 5 и наружные листы 6, образующие паровую

рубашку 2 с поверхностью нагрева 28,2 м². Паровой рубашкой снабжен также и

сливной клапан 3. Пар под давлением до ![]() Па

подводится к штуцеру поровой рубашки сливного клапана, нагревает сливной

патрубок, а затем поступает в паровую рубашку цистерны через вырезы в швеллерах

4. Конденсат пара отводится по желобу, устроенному вдоль нижней части паровой

рубашки, через патрубки 7.

Па

подводится к штуцеру поровой рубашки сливного клапана, нагревает сливной

патрубок, а затем поступает в паровую рубашку цистерны через вырезы в швеллерах

4. Конденсат пара отводится по желобу, устроенному вдоль нижней части паровой

рубашки, через патрубки 7.

В цистернах с паровой рубашкой через несколько минут после подачи пара стенки корпуса нагреваются до температуры 80°С и холодный мазут начинает скользить по горячей поверхности к сливному патрубку, при этом температура мазута в прилегающем слое повышается, а вязкость резко падает. В этих условиях средняя температура струи мазута, поступающего в приемное устройство, может быть значительно ниже температуры застывания.

По данным исследований мазут М-100 из цистерн с паровой рубашкой может быть слит в среднем в 2,2-4,2 раза быстрее, чем из цистерн обычной конструкции, в 2,2-2,5 раза сокращается удельный расход пара, не происходит обводнения топлива, в 10-12 раз уменьшается остаток в нижней части и отпадает необходимость в ручной зачистке цистерн. Применение цистерн подобной конструкции позволяет почти вдвое сократить число обслуживающих сливщиков.

А также расчеты показывают, что еще большее сокращение времени слива можно получить при применении избыточного давления в цистерне с паровой рубашкой.

Опыты со сливом мазута под избыточным давлением ![]() Па при

температуре мазута перед сливом -9°С на расстоянии 20 мм от дна цистерны и +4°С на ее оси показали сокращение времени слива на 45% по сравнению со

сливом без давления. В паровую рубашку подавался пар под давлением

Па при

температуре мазута перед сливом -9°С на расстоянии 20 мм от дна цистерны и +4°С на ее оси показали сокращение времени слива на 45% по сравнению со

сливом без давления. В паровую рубашку подавался пар под давлением ![]() Па и температурой 170°С.

Па и температурой 170°С.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.