Предварительная термохимическая подготовка углей разрабатывается более 20 лет и ее основные характеристики достаточно хорошо изучены. Первоначальной целью этих работ было снижение выбросов оксидов азота, а последующем к этому добавилась и стабилизация горения пылеугольного факела.

Рассмотрим сущность ТХПУ, лежащей в основе плазменного воспламенения и горения твердых топлив. Она заключается в нагреве электродуговой плазмой части аэросмеси, поступающей в горелку с плазмотроном, до температуры полного выделения летучих и частичной газификации коксового остатка (КО). Тем самым из этой части аэросмеси, прошедшей- зону электродугового разряда, получают (независимо от качества исходного угля) высокореакционное двухкомпонентное топливо (горючий газ плюс коксовый остаток), способное воспламенять основной поток аэросмеси при смешении с ним и стабилизировать процесс горения факела.

|

|

|

Рис.2. Схема камеры ТХПУ: 1 — внутренняя стенка камеры (нержавеющая сталь); 2— огнеупорная футеровка; 3— внешняя стенка камеры; 4 — плазмотрон; 5 — камера охлаждающего воздуха |

|

Тип углей |

Теплотехнические характеристики углей |

|||

|

Wр,% |

Ас',% |

Vг% |

Qнр, ккал/кг |

|

|

Бурые |

25-35 |

15-20 |

35-50 |

, 3000-3800 |

|

Каменные |

5-12 |

20-45 |

15-40 |

4000-5000 |

|

Антрациты |

5-8 |

25-35 |

4-10 |

4300-6200 |

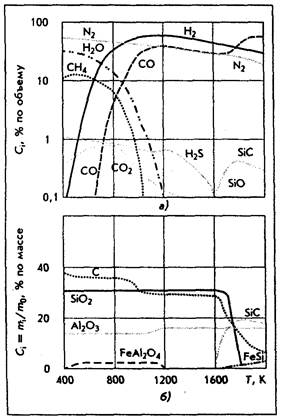

Рис. I. Состав газовой (а) и конденсированной (6) фаз двухкомпонентного высокореакционного топлива

На рис. 1 представлена характерная картина для ТХП энергетических углей.

Из рис. .1, а следует, что концентрации горючих компонентов (СО + Н2+СН4 возрастают с увеличением температуры процесса, достигая 50 - 70% газовой фазы при Т == 900 +1200К. Это обеспечивает их интенсивное самовоспламенение при смешении с основной аэросмесью. Концентрации оксидов (Н2О + СО2) уменьшаются до 0,1% с увеличением температуры. При этом в КО (рис. 1, б) концентрация углерода остается значительной (30 - 35%), что также обеспечивает интенсивное его воспламенение и выгорание в топочном пространстве.

Плазменные технологии проверены ОЦПЭТ РАО "ЕЭС России" в условиях ТЭС для всех типов энергетических углей (бурых, каменных и антрацитов), характеристики которых представлены в таблице. При этом удельные энергозатраты на процесс ТХПУ варьируются от 0,05 (бурые угли) до 0,1 кВт • ч/кг (антрациты).

На рис. 2 показаны схемы камер плазменной термохимической подготовки углей. Верхняя камера с огнеупорной вставкой предназначена для низкореакционных углей (рис. 2, а), а нижняя камера (рис. 2, б) — с воздушным охлаждением для высокореакционных углей.

На рис. 3 приведена схема вихревой горелки с плаэмотроном. Вихревая плазменно-угольная горелка предназначена для воспламенения и сжигания тощих и антрацитовых углей. Горелка успешно испытана на ТЭС Украины, Китая и Словакии. Из рисунка видно, что поток низкореакционного угля разделяется на две части:

первая, составляющая около 20 - 30%, взаимодействует с плазмой в камере ТХПУ (ступень I), нагревается, частично воспламеняется и далее смешивается с остальной аэросмесью (второй частью). Такой способ позволяет повысить надежность воспламенения угольной пыли при меньших энергозатратах в сравнении с методами ТХПУ, использующими мазут, газ, электронагрев.

Рассмотрим преимущества плазменной ТХПУ.

В отличие от традиционных способов ТХПУ плазменной технологии присущи определенные особенности:

из-за больших градиентов температур в струе (от 12 000 К на оси до 4000 К на внешней границе) возможно образование значительного количества химически активных центров (радикалов, ионов, электронов и др.), многократно ускоряющих химические реакции за счет снижения энергии активации;

истечение плазменной струи в поток происходит со скоростью примерно 200 м/сек, что при огромном градиенте температур между струёй и потоком (порядка 104 град/см) повышает интенсивность турбулентного переноса тепла в поток аэросмеси и способствует ее быстрому прогреву и воспламенению;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.