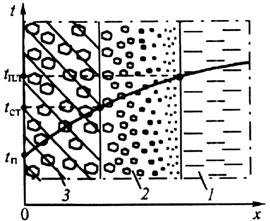

Рисунок 41.9 – Схема кристаллизации при низких

скоростях ![]() и

и ![]() :

:

1 – расплав; 2 – переходная зона; 3 –

твердая фаза.

Однако, вследствие увеличения вязкости расплава, скорость массообмена уменьшается.

В результате рост кристаллообразований замедляется, а при температуре

стеклования ![]() – вообще прекращается.

– вообще прекращается.

При отверждении расплавов таких веществ в формах при интенсивном охлаждении обычно получают изделия с неоднородной структурой, так как в центре формы скорость охлаждения вещества ниже, чем в периферийных зонах. Поэтому для получения однородной структуры изделий процесс отверждения производят при низкой интенсивности охлаждения.

Существуют вещества (стекло, полистирол, полимерные смолы), у которых скорость зарождения и роста кристаллов настолько мала, что при их охлаждении кристаллическая фаза вообще не образуется. Охлаждение таких веществ сопровождается постепенным повышением вязкости – вплоть до их превращения в твердые аморфные тела.

В специальной литературе представлены уравнения и рекомендации для расчета скорости кристаллизации в рассмотренных выше случаях.

41.7. Устройство кристаллизаторов

Кристаллизационное оборудование чаще всего классифицируют по способу создания пересыщения, разделяя его на две группы:

1) аппараты для изогидрической кристаллизации (с охлаждением раствора);

2) аппараты для изотермической кристаллизации (с удалением растворителя).

В некоторых случаях выделяют в отдельную группу вакуум-кристаллизаторы, в которых пересыщение создается сочетанием охлаждения раствора и испарения части растворителя. Однако в связи с тем, что количество испаряемого растворителя обычно не превышает 10 % от его общего содержания в растворе, основную роль в создании пересыщения играет адиабатическое охлаждение раствора. Поэтому вакуум-кристаллизаторы включены в группу аппаратов для изогидрической кристаллизации.

Кристаллизаторы, в которых пересыщение создается в результате химической реакции высаливания или другим способом, являются по сути дела специфическими технологическими аппаратами, характерными для определенных конкретных производств, поэтому описание их устройства представлено в специальной литературе.

41.7.1. Аппараты для изогидрической кристаллизации

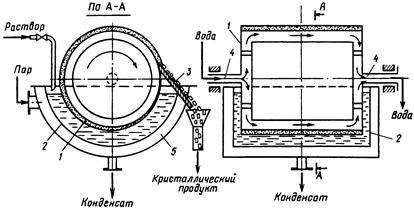

На рис. 41.10 представлена схема устройства поверхностного вальцового кристаллизатора, который обычно используется для кристаллизации растворов солей, растворимость которых существенно снижается при уменьшении температуры или расплавов.

Вальцовый кристаллизатор состоит из металлического барабана 1 с гладкой или ребристой поверхностью и двойными стенками, который частично погружен в корыто 2. Барабан охлаждается водой, которая поступает в одну полую цапфу вала 4 и отводится через другую цапфу. Барабан вращается с небольшой скоростью, величина которой зависит от свойств кристаллизующегося вещества и обычно составляет 0,4÷2,0 с–1. Для подогрева раствора и предотвращения преждевременной кристаллизации корыто снабжено паровой рубашкой 5. На части холодной поверхности барабана, которая погружена в раствор, образуется слой кристаллов. При вращении барабана эта часть поверхности выходит из корыта, дополнительно охлаждается и слой кристаллов снимается (срезается) ножом 3, установленным параллельно образующей барабана.

Рисунок 41.10 –Схема вальцового

кристаллизатора:

1 – барабан; 2 – корыто; 3 – нож для съема

осадка; 4 – полые цапфы; 5 – паровая рубашка.

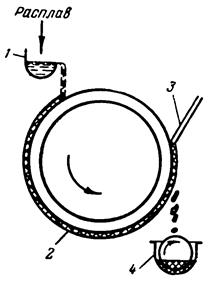

Рисунок 41.11 – Вальцовый кристаллизатор

с верхней подачей расплава:

1 – распределительное устройство; 2 – барабан 3 –

нож; 4 – шнековый транспортер.

Производительность вальцового кристаллизатора зависит от длины и диаметра барабана, степени его погружения в раствор и скорости вращения. Большое значение на производительность кристаллизатора оказывают также свойства кристаллизуемой жидкости, ее температура и температура охлаждающей воды. Применяются такие кристаллизаторы в производстве аммиачной селитры, азотнокислого кальция, сульфида натрия анилиновых красителей и др.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.