18 – штуцер для выгрузки мелких кристаллов.

Горячий концентрированный раствор непрерывно поступает через штуцер 16 во всасывающую часть циркуляционной трубы 2 и смешивается там с циркулирующим по замкнутому контуру маточным раствором, объем которого в сотни раз превышает количество поступающего свежего раствора. Проходя через теплообменник 10, раствор охлаждается и приобретает небольшое пересыщение. Пересыщенный раствор по трубе 4 поступает в нижнюю часть корпуса кристаллизатора и поднимается вверх, поддерживая во взвешенном состоянии растущие кристаллы. Линейная скорость раствора в аппарате составляет 1–2 м/с и регулируется вентилем 14 таким образом, чтобы кристаллы не оседали на дно и не уносились в контур циркуляции.

По мере прохождения раствора через взвешенный слой пересыщение снимается отложением вещества на растущих кристаллах. Из верхней части корпуса маточный раствор снова засасывается в трубу 2, и процесс повторяется. Готовый кристаллический продукт непрерывно или периодически выводится из нижней части корпуса через кран 17. Избыток маточного раствора отводится через штуцер 3.Раствор в теплообменнике 10 охлаждается водой или холодильным рассолом.

Качество получаемых кристаллов и стабильность работы аппарата существенно зависят от правильного выбора технологических параметров (производительности по кристаллическому продукту, массы кристаллов, находящихся во взвешенном слое, объемной и линейной скоростей движения раствора в корпусе кристаллизатора).

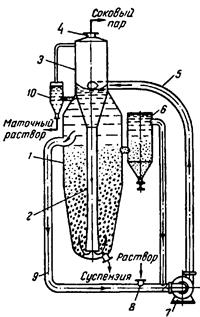

В аппаратах этого типа (рис. 41.15) охлаждение раствора и кристаллизация происходит вследствие самоиспарения растворителя (воды) под вакуумом.

Рисунок 41.15 – Вакуум-кристаллизатор с

взвешенным слоем кристаллов:

1 – корпус аппарата; 2, 5, 9 –

циркуляционные трубы; 3 – сепаратор: 4 – штуцер выхода вторичного

пара; 6 – отстойник мелкой соли; 7 – циркуляционный

насос; 8 – штуцер подачи исходного раствора;

10 – устройство вывода маточника.

Горячий концентрированный раствор подают в аппарат через штуцер 8, где он смешивается с маточным раствором в соотношении от 1:50 до 1:200 и перегревают его на 0,2–2,0 ºС. Затем раствор поступает в сепаратор, где он испаряется и охлаждается на те же 0,2–2,0 ºС. Пересыщенный раствор по трубе 2 поступает в корпус 1, и далее процесс идет так же, как в охладительном кристаллизаторе. Вторичный пар удаляют из аппарата через штуцер 4.

Достоинством вакуум-кристаллизаторов является возможность получения в них достаточно крупных кристаллов, недостатками – высокая вероятность инкрустации стенок аппарата, в особенности сепаратора 3 и циркуляционной трубы 2, а также сложность конструкции и низкая производительность на единицу занимаемой площади.

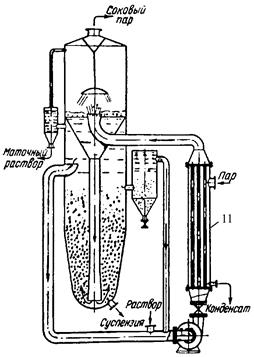

При изотермической кристаллизации процессы выпаривания и кристаллизации объединяются в один процесс, который проводят в выпарных аппаратах, конструкция и режим работы которых приспособлены к работе в условиях выделения кристаллов из раствора. Интенсивность работы выпарных аппаратов обычно высока, поэтому в них имеют место высокая степень пересыщения раствора и образование мелкокристаллического продукта. Для увеличения размера кристаллов интенсивность выпаривания приходится искусственно снижать, а для получения особо крупных кристаллов применяют аппараты с взвешенным слоем кристаллов (рис. 41.16).

Рисунок 41.16 – Вакуум-выпарной

кристаллизатор: 1 –10 – те же, что на рис. 18.24;

11 – греющая камера.

Конструкция этого аппарата отличается от вакуум-кристаллизатора с взвешенным слоем (см. рис. 41.15) только наличием греющей камеры, в которой раствор нагревается до температуры кипения. В результате интенсивного кипения раствора в сепараторе 3 вода испаряется и пересыщенный раствор по трубе 2 опускается в нижнюю часть кристаллизатора, где во взвешенном слое происходит образование и рост кристаллов.

Кроме рассмотренных выше, в качестве кристаллизаторов применяют выпарные аппараты для солесодержащих растворов, объединяя их, с целью снижения энергозатрат, в многокорпусные установки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.