1 Описание и анализ технологичности конструкции детали

Данная деталь принадлежит к классу корпусных деталей, для которых характерно содержание системы отверстий и плоскостей, координированных друг относительно друга. Для них также характерен материал заготовки чугун, который был задан конструктором на чертеже детали.

Серый чугун характеризуется высокими литейными свойствами, такими как низкая температура кристаллизации, текучесть в жидком состоянии и малая усадка, а также относительно низкой себестоимостью.

Отверстие с диаметром 52 мм, вероятно, является поверхностью под посадку подшипника, так как заданное отклонение на диаметр соответствует 7 квалитету, о чем также говорит зазор в 2 мм до стенки корпуса в вертикальном направлении.

Также из чертежа заметно, что все поверхности, шероховатость которых не указана, не подлежат дополнительной обработке. Их шероховатость регламентируется технологическим процессом, предъявляемым к заготовке, то есть эти поверхности никак не влияют на качество получаемой детали, а впоследствии и изделия в целом.

С точки зрения соединения и прикрепления детали к узлам изделия применяются резьбовые соединения и два конических штифта, что обеспечивает более высокую точность при ремонте и сборке составляющих изделия, а также более технологичен по отношению к цилиндрическому штифту, так как благодаря своей форме может использоваться многократно без уменьшения точности расположения деталей.

2 Определение типа производства

Тип производства определяется исходя из заданной годовой программы выпуска деталей и массы детали. В данном случае технологический процесс разрабатывается для деталей с годовой программой выпуска в 50000 штук.

Масса детали определяется по формуле:

![]()

где Мдет

– масса детали, кг; V – объем детали, см3; ρ – плотность чугуна

СЧ-15, ![]() .

.

Для чугуна СЧ-15 плотность: ρ= 7000

![]() .

.

Объем детали: ![]() .

.

Следовательно:

![]()

По данным таблицы 2.2 [1, c. 29] определяем тип производства. При массе детали 3,4 кг и объеме выпуска 50000 шт, тип производства – крупносерийный.

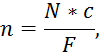

Для серийного производства рассчитывается количество деталей в партии для одновременного запуска на изготовление по формуле [1, c. 30]:

где N – годовая программа, шт; c – рекомендуемый запас деталей на цеховом складе (для мелких деталей массой менее 15 кг – 10 дней); F – число рабочих дней в году (в среднем 252).

Следовательно:

3 Выбор исходной заготовки и метода ее изготовления

Метод получения заготовки напрямую зависит от материала детали, серийности производства, габаритов и сложности конструкции. Заданным материалом по чертежу детали является чугун СЧ15-32. Самым распространенным способом получения заготовок из чугуна является литье, так как чугун обладает хорошими литейными свойствами (жидкотекучестью, заполняемостью, низкой усадкой и т.д.).

Существует много способов литья материалов, выберем два из них для сравнения: литье в кокиль и литье в песчаные формы при ручной формовке.

3.1 Литье в кокиль

Литье в кокиль в основном является более экономичным по сравнению с литьем в песчаные формы, так как отсутствует формовочная смесь, качество, точность отливки получаемое при литье в кокиль выше, а трудоемкость ниже.

Определение массы заготовки:

![]()

где Mз1 – масса заготовки при литье в кокиль, кг; Vз1 – объем заготовки при литье в кокиль (512012*10-9 м3).

Следовательно:

![]()

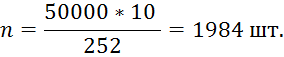

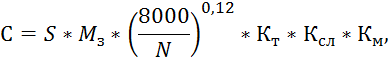

Стоимость литой заготовки можно приближенно определить по следующей формуле [1, c. 41]:

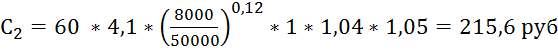

где S – стоимость 1 кг отливки (для отливок в землю при ручной формовке 60 руб, для литья в кокиль 70 руб); Mз – масса заготовки после обрубки литников, кг; Кт – коэффициент точности отливки (для отливок нормальной точности – 1); Ксл – коэффициент сложности отливки (для отливок средней сложности – 1,04); Км – коэффициент материала (для чугуна – 1,05).

Следовательно:

.

.

3.2 Литье в песчаные формы.

Литье в песчаные формы является самым распространенным и легким методом, однако точность получаемых размеров не велика, следовательно, припуски на механическую обработку больше, откуда следуют дополнительные операции, переходы, что влечет за собой увеличение времени обработки, а следовательно затраты на заработные платы, электричество, режущий инструмент, оснастку и т.д.

Определение массы заготовки:

![]()

где Mз2 – масса заготовки при литье в песчаные формы, кг; Vз2 – объем заготовки при литье в кокиль (585208*10-9 м3).

Следовательно:

![]()

Стоимость заготовки при литье в песчаные формы:

.

.

3.3 Определение экономического эффекта.

![]()

где Со – стоимость материала, уходящего в стружку (≈ 7 руб).

![]() руб.

руб.

Поскольку экономический эффект положительный в качестве метода получения заготовки принимаем литье в кокиль. Хотя стоимость отливки при литье в кокиль больше, чем при литье в песчаные формы, но это компенсируется экономией на материале.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.