|

Наименование характеристики |

Значение характеристики |

|

|

Наибольший диаметр обрабатываемой заготовки, мм |

250 |

|

|

Диаметр зажимного патрона, мм |

250 |

|

|

Наибольшая длина обрабатываемой заготовки, мм |

175 |

|

|

Частота вращения шпинделя, об/мин |

63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600 |

|

|

Номинальная мощность электродвигателя главного привода, кВт |

13/9 |

|

|

Бесступенчатые подачи, мм/мин |

продольного суппорта |

10-400 |

|

двух поперечных суппортов |

10-200 |

|

|

Габарит полуавтомата, мм |

2570х2500х2200 |

|

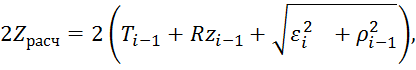

6 Аналитический расчет припусков и межоперационных размеров

Ниже приведен расчет припусков и межоперационных

размеров для получения отверстия ![]() .

.

Операции необходимые для получения

отверстия ![]() : сверление (12 кв.), черновое

зенкерование (11 кв.), чистовое растачивание (9 кв.), тонкое растачивание (7

кв.).

: сверление (12 кв.), черновое

зенкерование (11 кв.), чистовое растачивание (9 кв.), тонкое растачивание (7

кв.).

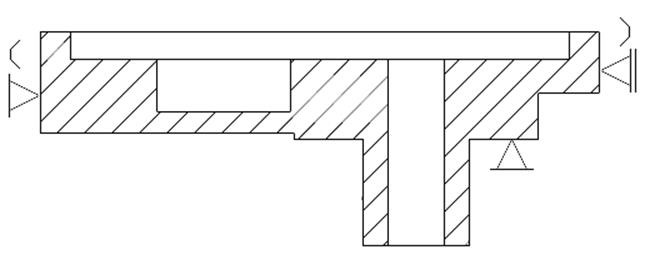

Схема установки при обработке (рисунок 1) – две призмы, одна из которых регулируемая, и нижняя установочная плоскость.

Рисунок 1 – Схема установки при обработке отверстия ![]()

По данным работы [1, c. 166, табл. П2.2] записываем в табл. 3 соответствующие каждому технологическому переходу значения элементов припуска.

Определяем погрешность формы ![]() ,

которая в случае отверстия, полученного при отливании, имеет вид:

,

которая в случае отверстия, полученного при отливании, имеет вид:

![]()

где ![]() удельная погрешность формы

заготовки, мкм/мм;

удельная погрешность формы

заготовки, мкм/мм; ![]() длина отверстия (61 мм);

длина отверстия (61 мм); ![]() смещение оси отверстия при

сверлении, мкм.

смещение оси отверстия при

сверлении, мкм.

По

данным работы [1, с. 165, табл. П2.1] ![]() = 2 мкм/мм.

= 2 мкм/мм.

Следовательно, погрешность формы равна:

![]()

Для последующих операций погрешность формы определяют через коэффициент уточнения Kу по формуле [1, c. 67]:

![]()

где ![]() номер выполняемого перехода.

номер выполняемого перехода.

По данным работы [2, c. 73] находим значения Ky: для чернового зенкерования – 0,07; для чистового и тонкого растачивания – 0,005.

Следовательно, погрешность формы для различных операций равна:

· для

чернового зенкерования: ![]()

· для

чистового растачивания:

![]() .

.

· для

чистового растачивания: ![]() .

.

Рассчитаем погрешность установки заготовки. Погрешность установки в общем случае определяется по формуле:

где ![]() - погрешность базирования, мкм;

- погрешность базирования, мкм; ![]() - погрешность закрепления, мкм.

- погрешность закрепления, мкм.

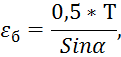

Погрешность базирования определяется в зависимости от выбранной схемы установки, в данном случае имеет вид:

где Т – допуск

на поверхность, соприкасающуюся с опорной призмой, мкм; ![]() угол наклона рабочих поверхностей

призмы, град.

угол наклона рабочих поверхностей

призмы, град.

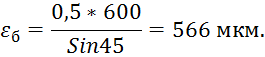

Допуск на поверхность, соприкасающуюся с опорной призмой – 600 мкм; угол наклона рабочих поверхностей призмы – 90 градусов.

Следовательно:

Погрешность закрепления находим по данным таблицы [1, c. 179, табл. П5.1] для каждого перехода:

· для

чернового зенкерования: ![]()

· для

чернового развертывания: ![]()

· для

чистового развертывания: ![]()

Тогда погрешность установки при черновом зенкеровании:

![]()

Погрешность установки на последующих операциях определяются через коэффициент уточнения погрешности базирования:

· при

черновом развертывании: ![]()

· при

чистовом развертывании: ![]()

Рассчитываем значение расчетных

припусков ![]() по формуле [3, c.18]:

по формуле [3, c.18]:

где ![]() величина дефектного слоя, мкм; Rz

– высота неровностей поверхностного слоя, мкм.

величина дефектного слоя, мкм; Rz

– высота неровностей поверхностного слоя, мкм.

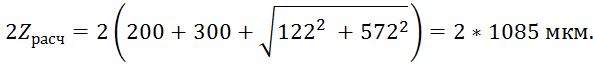

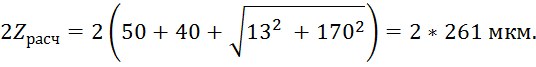

Для чернового зенкерования:

Для чистового растачивания:

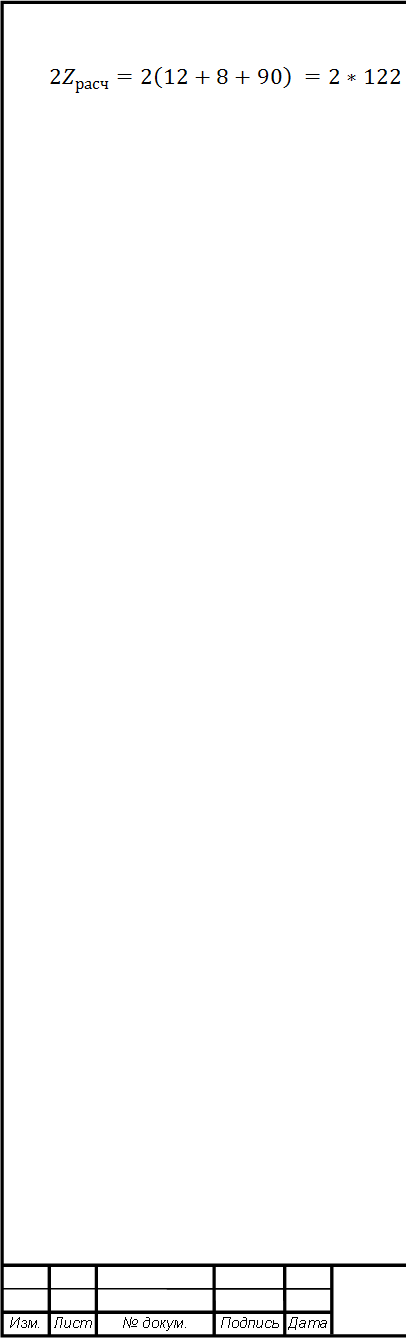

Для тонкого растачивания:

Рассчитываем расчетный размер ![]() , путем вычитания расчетного

минимального припуска каждого технологического перехода, начиная с конечного

размера[3, c. 23]:

, путем вычитания расчетного

минимального припуска каждого технологического перехода, начиная с конечного

размера[3, c. 23]:

![]()

![]()

Находим наибольший предельный

размер ![]() . Он представляет собой округленный

расчетный размер. Округление производится по следующему правилу: округление

идет в сторону увеличения до того знака, до которого дан допуск [3, c.

23]:

. Он представляет собой округленный

расчетный размер. Округление производится по следующему правилу: округление

идет в сторону увеличения до того знака, до которого дан допуск [3, c.

23]:

![]()

![]()

![]()

![]()

Находим минимальный предельный

размер ![]() по формуле [3, c.

24]:

по формуле [3, c.

24]:

![]()

![]()

![]()

![]()

![]()

Определяем максимальный припуск Zmax по формуле [3, c. 24]:

![]()

![]()

![]()

Определяем минимальный припуск Zmin по формуле [3, c. 24]:

![]()

![]()

![]()

![]()

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.