9.1

Операция 020. Расчет режимов резания при сверлении отверстия ![]() мм.

мм.

В качестве режущего инструмента используем сверло 2300-3877 ВК8 ГОСТ 17274-71.

В качестве станка используем агрегатный станок, силовая головка для перехода - микросиловую головку модель СГ-01.

При сверлении глубина резания, согласно работы [4, c. 276], равна:

![]()

где t – глубина резания, мм; D – диаметр обрабатываемого отверстия, мм.

![]()

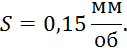

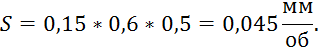

Подачу выбираем максимально допустимой исходя из прочности сверла по таблице [ 4, c. 277, табл. 25].

При дальнейшем нарезании резьбы вводится коэффициент 0,6, а так же при использовании твердосплавного инструмента вводится коэффициент 0,5. Следовательно:

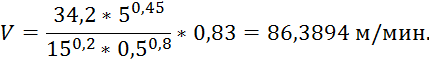

Скорость резания определяется по формуле [4, c.276]:

![]()

где V – скорость резания, м/мин; Т – период стойкости сверла, мин; Kv – общий поправочный коэффициент на скорость резания; Сv– коэффициент, зависящий от механических свойств и структуры обрабатываемого материала, материала режущей части инструмента, а так же условий обработки; q, m, y – показатели степени.

Значение коэффициента Сv и показателей степени q, m, y выбираем по таблице [4, c. 279, табл. 29]:

![]()

Период стойкости сверла определяется из таблицы [4, c. 280, табл. 30]:

![]()

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания согласно формуле [4, c.276] равен:

![]()

где ![]() коэффициент на обрабатываемый

материал, выбирается по таблице [4, c. 261, табл. 1];

коэффициент на обрабатываемый

материал, выбирается по таблице [4, c. 261, табл. 1]; ![]() коэффициент на инструментальный

материал, выбирается по таблице [4, c.

263, табл. 6];

коэффициент на инструментальный

материал, выбирается по таблице [4, c.

263, табл. 6]; ![]() коэффициент учитывающий глубину

сверления, выбирается по таблице [4, c.

280, табл. 314, c. 280, табл. 31].

коэффициент учитывающий глубину

сверления, выбирается по таблице [4, c.

280, табл. 314, c. 280, табл. 31].

Получаем:![]() отсюда

следует, что

отсюда

следует, что ![]()

Следовательно:

Осевая сила находится по формуле [4, c.277]:

![]()

где Po

– осевая сила, Н; Сp–

коэффициент, зависящий от механических свойств и структуры обрабатываемого

материала, материала режущей части инструмента, а так же условий обработки; q,

y – показатели степени; ![]() коэффициент, учитывающий

фактические условия обработки.

коэффициент, учитывающий

фактические условия обработки.

Значение коэффициента Сp и показателей степени q, y выбираем по таблице [4, c. 279, табл. 32]:

![]()

В данном случае ![]() можно вычислить по формуле [4, c.

280]:

можно вычислить по формуле [4, c.

280]:

![]()

где ![]() поправочный коэффициент, в

зависимости от обрабатываемого материала, выбирается по таблице [4, c.

264, табл. 9].

поправочный коэффициент, в

зависимости от обрабатываемого материала, выбирается по таблице [4, c.

264, табл. 9].

Следовательно:

![]()

Необходимо рассчитать крутящий момент для нахождения в дальнейшем мощности при сверлении на полученной скорости. Полученную мощность необходимо сопоставить с эффективной мощностью силовой головки. В случае если эффективная мощность силовой головки значительно меньше рассчитанной необходимо заменить ее на более мощную.

Крутящий момент при сверлении находится согласно формуле [4, c.277]:

![]()

где Мкр – крутящий момент, Нм; См –

коэффициент, зависящий от механических свойств и структуры обрабатываемого

материала, материала режущей части инструмента, а так же условий обработки; q,

y – показатели степени; ![]() коэффициент, учитывающий

фактические условия обработки.

коэффициент, учитывающий

фактические условия обработки.

Значение коэффициента См и показателей степени q, y выбираем по таблице [4, c. 279, табл. 32]:

![]()

В данном случае ![]() можно вычислить по формуле [4, c.

280]:

можно вычислить по формуле [4, c.

280]:

![]()

где ![]() поправочный коэффициент, в

зависимости от обрабатываемого материала , выбирается по таблице [4, c.

264, табл. 9].

поправочный коэффициент, в

зависимости от обрабатываемого материала , выбирается по таблице [4, c.

264, табл. 9].

Следовательно:

![]()

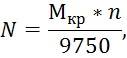

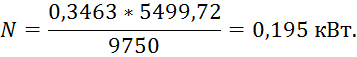

Мощность резания определяют по формуле [4, c. 280]:

где N – мощность резания, кВт; n – частота вращения инструмента, об/мин.

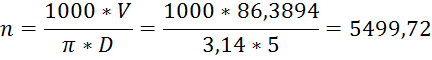

Частоту вращения заготовки определяют по формуле [4, c. 280]:

Следовательно:

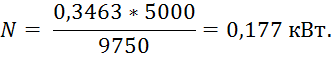

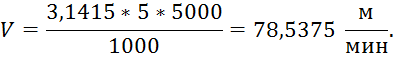

Число оборотов микросиловой головки СГ-01, при мощности 0,4 кВт, составляет 5000 об/мин. Следовательно, пересчитываем мощность и скорость резания при “новой” частоте вращения.

9.2 Операция 020. Расчет режимов

резания при черновом точении наружной цилиндрической поверхности ![]() мм.

мм.

В качестве режущего инструмента используем резец 2103-1107 ВК6 ГОСТ 18879-73.

Станок для данной операции – токарно-револьверный полуавтомат 1М425.

Глубина резания при черновом точении принимается равной припуску на обработку:

![]()

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.