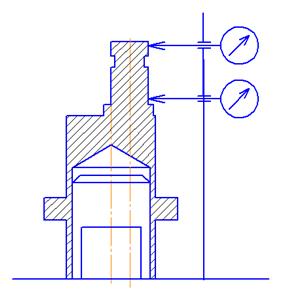

Параллельность осей измеряется в идеальной плоскости, создаваемой осями отверстия и эксцентрика. Схема измерения представлена на рис. 3.1. Основание 1 приспособления состоит из плиты и приваренных к ней стоек для крепления остальных элементов. Установочный палец 4 крепится к основанию 1 с помощью шайбы 9 и гайки 8. Смещение поверхности детали от номинального положения передается индикаторам часового типа (ИЧ) 10, закрепленным на основании 1 с помощью винтов 7, через рычаги 2, вращающиеся на осях 6. Для того чтобы рычаги передавали погрешности расположения поверхности эксцентрика на ИЧ, их необходимо прижать пружинами 3 к установленной детали. Чтобы выбрать зазоры между установочным пальцем и деталью, к основанию припаивается пружина 3.

3.3 Описание работы приспособления.

Приспособление устанавливается на стол. Перед началом работы необходимо выставить индикаторы в одинаковое положение. Палец 4 снимается. К торцевой плоскости стойки пальца и щупам рычагов 2 прикладывается угольник УП-0-40 ГОСТ 3749-77, смещается в сторону рычагов на 2-3 мм от оси отверстия стойки и фиксируется. ИЧ выставляются в нулевое положение. Затем угольник убирается, палец 4 устанавливается на свое место.

Измеряемая деталь устанавливается на палец при этом пружину 5 необходимо отогнуть пальцем. Неапараллельность оси эксцентрика относительно оси отверстия определяется по разности показаний индикаторов.

Рис. 3.1 Контроль отклонения от параллельности осей эксцентрика и отверстия.

3.4 Расчет погрешности измерения

Общая погрешность измерения должна быть меньше минимум на 25% допуска на размер (εи<37.5). Погрешность измерения будет вычисляться по следующей формуле:

εи= 2εинд+ εп+ εнастр+ εформ,

где εинд – погрешность измерения индикаторами часового типа. Для ИЧ02 кл. 0 ГОСТ 577-68 при диапазоне измерения 1мм разность погрешностей индикатора равна 8мкм.

εп – погрешность расположения оси пальца относительно настраиваемой плоскости. Допуск перпендикулярности оси пальца относительно его установочной плоскости назначим 10мкм.

εнастр – погрешность настройки индикаторов перед началом работы. Погрешность настройки будет напрямую зависеть от погрешности угольника, по которому выставляются индикаторы. Для угольника УП-0-40 ГОСТ 3749-77 допуск перпендикулярности 2.5 мкм.

εформ – погрешность формы поверхности эксцентрика равная половине допуска на размер (0.5*12=6 мкм).

Таким образом, получим:

εи= 2*8+ 10+ 2.5+ 6=34.5,

что удовлетворяет условию. Следовательно, спроектированное мерительное приспособление пригодно для использования при выходном контроле детали.

Список использованной литературы

1. Справочник технолога-машиностроителя. В 2-х т. под ред. Косиловой и Мещерякова Р.К. – М.: Машиностроение, 1985.

2. Допуски и посадки. Справочник. В 2-х ч./ В.Д. Мягков, М.А. Палей и др. – Л.: Машиностроение, 1983.

3. Справочник конструктора-машиностроителя. В 3-х т. В.И. Анурьев, – М.: Машиностроение, 1982.

4. Режимы резания металлов. Справочник. под ред. Ю.В. Барановский. М.: Машиностроение, - 1972г.

5. Корсаков В.С. Основы конструирования приспособлений: Учебник для вузов. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1983.

6. Станочные приспособления: Справочник. В 2-х т. под ред. Б.Н. Вардашкин и др. – М.: Машиностроение, 1984 – т.2

7. Ансеров М.А. Приспособления для металлорежущих станков: Расчеты и конструкции. – 3-е изд., стереот. – М.: Машиностроение, 1966.

8. Немилов Е.Ф. Справочник по электроэрозионной обработке материалов. – Л.: Машиностроение. Ленингр. отд-ие, 1989.

9. Сергеев А.Г., Латышев М.В., Перегере В.В. Метрология, стандартизация и сертификация: учебн. пособие. – М.: Логос 2001 – 536с.

10. Бабенко Э.Г. Расчет режимов резания при механической обработке металлов и сплавов: учебн. пособие.- Хабаровск: Машиностроение, 1997.

11. Горошкин А.К. Приспособления для металлорежущих станков: Справочник. – 7-е изд., перераб. и доп. – М.: Машиностроение, 1979.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.