1.7. Расчет припусков и технологических размерных цепей.

Расчет припусков на механическую обработку производим расчетно-аналитическим методом и по таблицам. Расчет ведется для одного диаметрального и одного линейного размера. На остальные обрабатываемые поверхности припуски и допуски назначаем по таблицам ГОСТ 7505-89 (чертеж заготовки).

Заносим в таблицу 1.6 этапы технологического процесса обработки размера Æ7±0.007, а также соответствующие заготовке и каждому технологическому проходу значения элементов припуска.

1.7.1 Расчет припусков и предельных размеров по технологическим переходам на обработку поверхности Æ12±0.007.

Таблица 1.6

|

Технологические переходы обработки поверхности Æ7±0.007 |

Элементы припуска, мкм |

Расчет- ный припуск 2zmin, мкм |

Расчетный размер dp, мм |

Допуск d, мкм |

Предельный размер, мм |

Предельные значения припуска, мкм |

|||||

|

Rz |

T |

r |

e |

dmin |

dmax |

2zпр.min |

2z пр max |

||||

|

Заготовка (12 кв) |

125 |

150 |

30 |

- |

- |

19 |

180 |

17.72 |

18 |

- |

- |

|

Черновое точение (11 кв) |

40 |

60 |

5 |

0 |

- |

12,36 |

70 |

12,394 |

12,464 |

5256 |

5606 |

|

Чистовое точение (9 кв) |

20 |

30 |

2 |

0 |

210 |

12,15 |

27 |

12,157 |

12,184 |

210 |

307 |

|

Шлифование (7 кв) |

12 |

15 |

1 |

0 |

150 |

12 |

14 |

11,993 |

12,007 |

150 |

191 |

Минимально необходимый припуск на переход определяется по формуле:

2Zmin

= 2×(Ti-1+Rzi-1+ ),

),

где Rz i-1 – высота микронеровностей, оставшихся с предшествующего перехода, мкм;

Ti-1 – толщина дефектного слоя (перенаклеп, трещины, прижоги), оставшиеся с предшествующего перехода, мкм;

ri-1 – погрешность формы заготовки (коробление, изогнутость, биение), оставшихся с предшествующего перехода, мкм;

ei – погрешность установки заготовки на выполняемом переходе, мкм.

Рассчитывать минимальный припуск на первый технологический переход (Протачивание) не имеет смысла, т.к. необходимо снять значительное количество материала (порядка 7мм на диаметр).

2Zmin2 =

![]()

2Zmin3 =

![]()

Графа «Расчетный размер» заполняется, начиная с конечного размера путем прибавления расчетного припуска каждого технологического перехода.

dp2 = 12+0,15 =12,15 мм

dp1 = 12,15+0,21 =12,36 мм

Наименьшие предельные размеры вычисляем прибавлением минимального припуска к максимальному значению размера на последующей обработке. Наибольшие предельные размеры вычисляем прибавлением допуска к минимальному размеру.

dmin2 = 12.007+0.150 = 12,157 мм

dmax2 =12.157+0,027 =12,184 мм

dmin1 = 12,184+0.210 = 12,394 мм

dmin1 = 12,394+0.070 = 12,464 мм

Предельные значения припусков Zminпр определяем как разность наибольшего размера текущего перехода и наименьшего размера предыдущего перехода. Zminпр – как разность наименьшего размера текущего перехода и наибольшего размера предыдущего перехода.

2Zmin3пр = 12,157-12,007 = 0,150 мм 2Zmax3пр = 12,184-11,993 =0,191мм

2Zmin2пр = 12,394-12,184 = 0,210 мм 2Zmax2пр = 12,464-12,157 = 0,307 мм

2Zmin2пр = 18,5-12,464 = 6,036 мм 2Zmax2пр = 19,3-12,394 = 6,906 мм

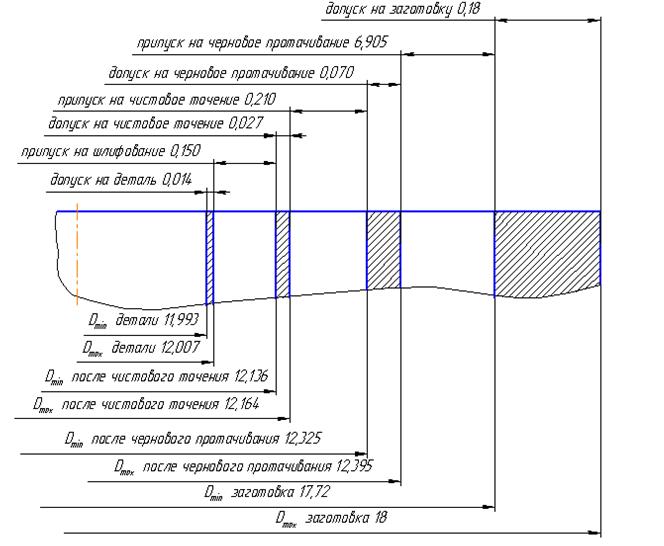

Рис. 1.5 Схема графического расположения припусков и допусков на обработку диаметра Æ12±0.007 эксцентрика.

1.7.2 Расчет припусков и предельных размеров по технологическим переходам для получения линейного размера 32мм

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.