В соответствие с типовыми технологическими процессами изготовления судовых поршней /10/ заготовка устанавливается на юбку и центруется по отверстию юбки. При этом возникает погрешность равная половине возможного максимального зазора между отверстием и центрующей шайбой. Отверстие юбки имеет диаметр Ø 270 Н11 (+0,32), установочная шайба выполнена с размером Ø270 h7(-0,05), следовательно, максимальный возможный зазор в сопряжении составит 0,325 мм, а погрешность базирования по оси заготовки составляет половину величины максимального зазора, то есть 0,1625 мм. Это обеспечивает требование соблюдения отклонения осей бобышек, которое не должно превышать 0,3 мм.

В угловом положении поршень выставляется установочными винтами, которые отводятся после закрепления поршня. Погрешность базирования равняется нулю.

На размер 170 js7 (![]() ) мм (от донышка до оси бобышек) возникает

погрешность базирования, связанная с несовпадением установочной и измерительной

баз. Погрешность равна допуску на замыкающий размер, т.е. на высоту поршня –

410-0,3мм. Погрешность базирования превышает требуемую точность. Следовательно,

для получения размера 220 js7 (

) мм (от донышка до оси бобышек) возникает

погрешность базирования, связанная с несовпадением установочной и измерительной

баз. Погрешность равна допуску на замыкающий размер, т.е. на высоту поршня –

410-0,3мм. Погрешность базирования превышает требуемую точность. Следовательно,

для получения размера 220 js7 (![]() ) мм при данной схеме

базирования установку бор-штанги по высоте поршня требуется выверять перед

каждой операцией. Для того целесообразно использовать специальный шаблон.

) мм при данной схеме

базирования установку бор-штанги по высоте поршня требуется выверять перед

каждой операцией. Для того целесообразно использовать специальный шаблон.

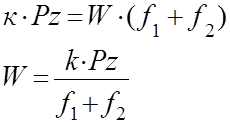

Рассчитываем усилие зажима, препятствующее сдвигу поршня на опорной шайбе.

(4.1)

(4.1)

К - коэффициента запаса сил зажима.

![]() - коэффициенты трения между

заготовкой и опорой и между заготовкой и поршнем

- коэффициенты трения между

заготовкой и опорой и между заготовкой и поршнем

Расчет коэффициента запаса

К= К0 · К1· К2 · К3· К4· К5 · К6. (4.2)

где: гарантированный коэффициент К0 = 1,5

К1 = 1,2 учитывает увеличение сил резания из-за случайных неровностей на обрабатываемой поверхности при черновой обработке;

К2 = 1,0 характеризует увеличение сил резания вследствие затупления инструмента;

К3 = 1,0 учитывает увеличение сил резания при прерывистом резании;

К4 = 1,2 характеризует постоянство сил зажима;

К5 = 1,0 учитывает наличие СОЖ при обработке;

К6 = 1,0 учитывают только при наличии моментов стремящихся повернуть заготовку, установленной плоской поверхностью на постоянные опоры.

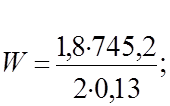

К = 1,5· 1,2· 1,0· 1,0· 1,0 · 1,0 = 1,8

![]() = 0,13

– при трении чугуна по стали.

= 0,13

– при трении чугуна по стали.

Корпус приспособления – литой чугунный. На горизонтальном приливе корпуса установлены центрирующие опорные шайбы (пробки), к которым поршень прижимается винтовым прихватом. В отверстия в бобышках перед закреплением рычагами заводятся центрующие винты. После закрепления винты выводится из отверстий. Таким образом, опорная плоскость, центрующие шайба и подводимые винты обеспечивают полную схему базирования, лишая заготовку всех шести степеней свободы.

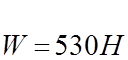

Определяем потребное усилие на штурвальной гайке винтового прижима по формуле:

![]() , (4.3)

, (4.3)

Где d = 42 – диметр резьбы

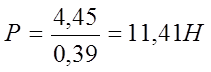

![]()

Определяем усилие на рукоятках штурвальной гайки. Принимаю гайку 7003-0330 по ГОСТ 14741-69. Для этой гайки общая длина рукояток составляет 0,390 м.

Усилие руки рабочего вполне достаточно для надёжного закрепления поршня. Приспособление отвечает условиям эргономики.

К поршням с большим отверстием в бобышках (более 25 мм) применяют способ центровки поворотными пальцами. В данном проекте разработано двухместное приспособление для обработки отверстия в поршне под палец шатуна. Базами в поршне являются торец юбки поршня и отверстия юбки поршня, а также предварительно обработанные отверстия под палец. Устанавливаются поршни на пробках 4, оси которых совпадают с осями шпинделей станка. Для того, чтобы оси отверстий под палец совпадали с осями шпинделей, поршни разворачиваются вокруг осей пробок с помощью рычагов 8, 18 и 15, 16. Оси вращения рычагов смещены относительно осей шпинделей на величину равной половине диаметра отверстия.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.