![]() ,

(2.33)

,

(2.33)

![]()

![]()

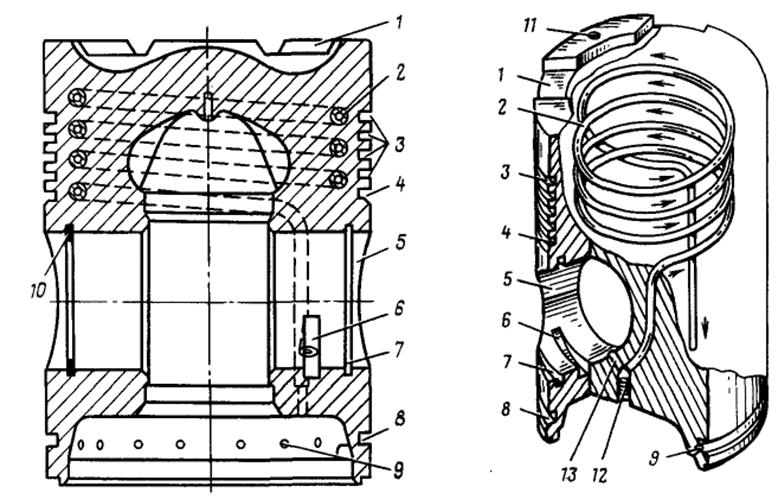

Поршень воспринимает давление газов, образующихся в результате сгорания топлива в цилиндре, и через шатун передает усилие на кривошип коленчатого вала. Поршень отлит из кремнеалюминиевого сплава, обладающего высокой теплопроводностью. Верхняя часть поршня головка имеет форму усеченного конуса и выполнена толстостенной, так как она воспринимает давление газов и находится под действием высоких температур. Коническая форма головки исключает заклинивание поршня вследствие температурного расширения. Торец головки поршня (днище) имеет сложную форму, обеспечивающую хорошее смешение топлива с воздухом внутри цилиндра. Днище поршня вместе с цилиндровой крышкой образуют камеру сгорания. Так как высота камеры сжатия т.е. расстояние от торца поршня, находящегося в верхней мертвой точке, до цилиндровой крышки равна 13мм. То для свободного открытия рабочих клапанов в днище поршня сделаны четыре углубления . Два глухих отверстия с резьбой М12 предназначены под болты, которыми крепят монтажную скобу для выемки и постановки поршня в цилиндровую втулку. На натужней поверхности головки проточены пять кольцевых канавок (ручьев) под поршневые кольца причем четыре ручья служат для постановки уплотнительных (компрессионных) колец, а в пятый ручей ставят верхнее маслосъемное кольцо.

Нижняя часть поршня юбка имеет цилиндрическую форму и

служит для направления поршня в цилиндре. На наружной поверхности юбки проточен

один ручей под нижнее маслосъемное кольцо. Для слива масла, снимаемого кольцами

со стенок цилиндра, в ручьях просверлены отверстия диаметром 8 и 6 мм. В

средней части поршня имеются приливы (бобышки), в которых расточены отверстия

диаметром 130 мм под поршневой палец, перемещение которого ограничено

стопорными кольцами. Для постановки колец в бобышках проточены кольцевые

канавки. Поршень отлит за одно целое со змеевиком предназначенным для охлаждения

поршня маслом, поступающего из масляной системы дизеля. Змеевик выполнен в виде

спиральной трубки диаметром 15 мм, на одном конце сделана резьба под сопло с

отверстием диаметром 8 мм для слива масла. Другой конец трубки заглушен

пробкой, а для входа масла в змеевик к трубке приварен отросток, выходящий в

дугообразную канавку, проточенную в бобышке поршня, движение масла показано

стрелками на рис.3.1.

Рис. 3.1 Поршень

1 - углубление под клапана; 2 - змеевик; 3 - канавка под компрессионные кольца; 4 - канавка под верхнее маслосъемные кольца; 5 - отверстие под палец; 6 - дугообразная канавка; 7 - канавка под стопорное кольцо; 8 - канавка под нижнее маслосъемное кольцо; 9 - отверстия для слива масла; 10 - стопорное кольцо; 11 - резьбовое отверстие для крепления монтажной скобы; 12 - пробка; 13 - отросток змеевика.

При механической обработке возникает сложность при чистовом точении фасонной поверхности донышка, образующего камеру сгорания, сверлении отверстий для отвода масла и растачивании отверстий в бобышках. Для выполнения этих операций необходимы специальные приспособления.

Таблица 3.1 - Химический состав сплава алюминия АК12М2МгН (ГОСТ 1583-93)

|

Компоненты |

Количество (по массе) |

|

Алюминий |

83-86% |

|

Кремний |

11,5-13% |

|

Магний |

0,8-1,3% |

|

Медь |

0,8-1,3% |

|

Железо: |

0,8-1 % |

|

Продолжение таблицы 3.1 |

|

|

Титан |

0,1% |

|

Цинк |

0,1% |

|

Марганец: |

0,3% |

Механические свойства:

Предел прочности при растяжении:

![]() = 157 МПа

= 157 МПа

Твердость по Бриннелю:

90-100 НВ

Учитывая программу производства, принимаю отливку заготовки в кокиль.

По чертежу поршня устанавливаются размеры заготовки.

Точность отливки соответствует 12-11 классу по ГОСТ 26645-85; технические требования по ГОСТ 26358-84.

Твердость определяется на кольце, вырезанном из под прибыльной части.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.