ОБЩИЕ СВЕДЕНИЯ

Горизонтально-ковочная машина представляет собой горизонтальный механический пресс, в котором кроме главного деформирующего ползуна есть зажимной ползун. Последний зажимает недеформируемую часть прутка, создавая возможность высадки деформируемой части прутка. Горизонтально-ковочные машины имеют небольшое число ходов - от 15 до 30 ходов в минуту. Течение металла при штамповке на ГКМ типично прессовое.

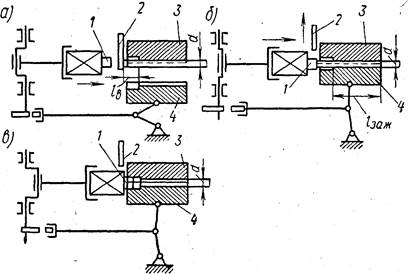

Рис. 1 Схема штамповки на

ГКМ

Рис. 1 Схема штамповки на

ГКМ

Штампы ГКМ имеют два разъема. Один разъем проходит между пуансоном 1, закрепленным в ползуне, и матрицами 4 (подвижной) и 3 (неподвижной) (рис. 1). Исходным является положение а. Пруток диаметром d вставляют в полукольцевую выемку неподвижной матрицы 3 и проталкивают до переднего упора 2. Таким образом, в рабочей полости остается пруток длиной lB который может деформироваться. После этого ГКМ включают на рабочий ход. При этом части машины и штампов приводятся последовательно в положения б и в. Положение б соответствует моменту начала деформации - высадке прутка длиной lB. В это время часть прутка длиной lЗАЖ зажата между матрицами 3 и 4, что предотвращает возможное осевое проталкивание прутка.

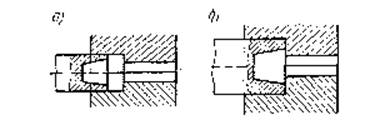

Рис.

2: Формующая плоскость.

Рис.

2: Формующая плоскость.

При этом упор 2 уже отошел в сторону и освободил путь деформирующему пуансону 1. Положение в показывает момент окончания процесса деформирования, когда часть прутка длиной lB уже подверглась высадке, заполнила полость между матрицами и образовался фланец.

В дальнейшем совершается обратный ход пуансона 1 и разведение матриц 3 и 4 в исходное положение а. Пруток с фланцем легко вынимается из разъема между матрицами 3 и 4 и из машины.

В данном случае фланец был образован в формующей полости матриц. Пуансон имел плоский торец.

Формующая полость может находиться одновременно в пуансоне и матрице (рис. 2, а) или даже в одном пуансоне (рис. 2, б).

В дальнейшем, в зависимости от технологического процесса можно повторить ту же операцию с другим прутком. Можно также проводить многоручьевую штамповку, выполняя последующие переходы в других ручьях над заготовкой, полученной в данном ручье. Оси ручьев в многоручьевых штампах ГКМ располагаются параллельно, одна под другой. Вначале ГКМ применяли исключительно для изготовления поковок типа стержня с фланцем. В дальнейшем технологические процессы стали более разнообразными и номенклатура штампуемых поковок существенно расширилась. В настоящее время обычно на ГКМ штампуют поковки следующих типов: стержня с фланцем, кольца или стакана.

Рис. 3. Представители групп

поковок, штампуемых на ГКМ:

Рис. 3. Представители групп

поковок, штампуемых на ГКМ:

1 — типа стержня с утолщениями; 2 — типа кольца; 3 — с глухим отверстием; 4 — полая, из трубы; 5 — смешанной формы (с полым утолщением на конце стержня); 6 — требующая дополнительно высадки фланца на ГКМ

В классификации поковки, изготовляемые на ГКМ, подразделяются на шесть групп (рис. 3). В каждой группе имеется несколько подгрупп.

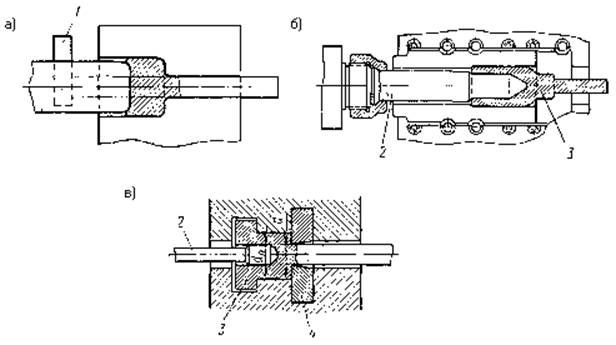

Основными операциями при штамповке на ГКМ являются высадка (рис. 4, а), прошивка (рис. 4, б) и сквозная прошивка (рис. 4, в).

ПРЕИМУЩЕСТВА И НЕДОСТАТКИ ШТАМПОВКИ НА ГКМ

Штамповка на ГКМ имеет следующие преимущества:

1. Можно легко штамповать детали, которые на другом оборудовании рационально изготовить нельзя, например поковки типа стержня с фланцем и другие, следовательно, ГКМ имеет особую область штамповки.

Рис. 4. Схемы основных операций при штамповке на ГКМ:

/ — передний упор; 2 — пуансон; 3 — поковка; 4 — матрица

2. Достигается экономия металла, так как штамповка производится преимущественно в закрытых штампах, а штамповочные уклоны в ряде случаев отсутствуют.

3. Макроструктура поковок получается благоприятной и обеспечивает высокое качество деталей.

4. Возможно применение вставок для ручьев, чем экономится штамповая сталь.

5. Работа на ГКМ безударная, спокойная и безопасная.

6. Работа легко автоматизируется — существуют автоматические ГКМ с горизонтальным разъемом матриц.

К недостаткам относятся:

1. Меньшая универсальность по сравнению с молотами и прессами. Номенклатура поковок резко ограничена. Масса поковок относительно небольшая, преимущественно до 150 кг.

2. Низкая стойкость штампов, которая объясняется рядом причин. Штамп закрытый, поэтому возникают перегрузки в полости ручья. Избежать перегрузок не представляется возможным, так как требуется абсолютно точное дозирование высаживаемой части прутка, что невозможно ввиду недостаточной жесткости переднего упора, отклонений по размерам прутка (проката), отклонений высаживаемого объема при различной температуре прутка и т. д.

3. Необходимость очистки нагретого прутка от окалины, так как деформирование происходит за один ход, и вся окалина будет заштампована.

4. Высокая стоимость ГКМ примерно в 1,5 раза выше, чем стоимость КГШП той же мощности.

РЕКОМЕНДАЦИИ К ПРОЕКТИРОВАНИЮ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ШТАМПОВКИ НА ГКМ

При разработке технологического процесса штамповки на ГКМ необходимо учитывать следующие основные рекомендации.

1. В первом ручье должна быть зафиксирована с помощью упора и, высажена определенная часть прутка, необходимая для штамповки поковки или ее части.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.