ШТАМПОВКА ПОКОВОК КОЛЕЦ СО СКВОЗНОЙ ПРОШИВКОЙ

На ГКМ легко штампуют кольца. При этом экономится металл, так как штамповка идет, почти без отходов.

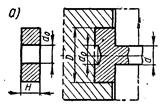

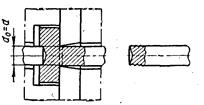

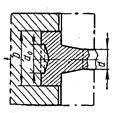

В зависимости от соотношения размеров диаметров отверстия и прутка может быть три варианта штамповки (рис. 15).

Простейший вариант, показанный на рис. 15, а, когда диаметр прутка равен диаметру отверстия (d = d0). Если отношение lв/d < 1,7, то штамповку ведут за два перехода.

В первом переходе производят формовку, кольца в пуансоне, а во втором переходе выполняют прошивку. Отход металла при прошивке остается на конце прутка и идет на изготовление следующего кольца. Для облегчения прошивки при формовке делают наметку. Если высота

а.)  I

I  II

II

б.)

I

I  II

II

в.)  I

I  II

II

Рис. 15. Варианты штамповки кольца:

а — при d0 = d; б — при d0 > d; в— при d0 < d; 1 — первый переход (формовка); // — второй переход (прошивка-просечка)

кольца невелика (Hк < 0,6d0), то наметку можно не делать. Такой вариант применяют, когда можно подобрать пруток с диаметром, равным d0. Следует отметить также, что при отношении lв/d > 1,7 необходим дополнительный наборный переход.

По варианту, показанному на рис. 15, б, d0 > d, причем разница между диаметрами невелика (d0 < 1,1 d). В зажимной части формовочного ручья в этом случае делают плавный конусный переход от диаметра отверстия до диаметра прутка. Вариант обладает тем преимуществом, что прошивка проходит очень легко и без каких-либо дефектов. Легко также подобрать пруток с диаметром, ближайшим меньшим к диаметру отверстия кольца. Здесь следует учитывать возможность штамповки без наборного перехода, что определяется отношением lв/d > 1,7. Так как диаметр d, уменьшен, то неравенство может не удовлетворяться. Тогда следует перейти к вариантам, указанным на рис. 15, а или 15, в.

Последний характеризуется тем, что d > d0, причем d < 1,1d0. Здесь одновременно с формовкой необходимо выполнить пережим прутка до диаметра отверстия. Пережим можно выполнить в формовочном ручье на круг или на овал, меньшая ось которого равна диаметру

отверстия, а большая диаметру прутка. В последнем случае перенос заготовки в прошивной ручей выполняют с поворотом вокруг оси на 90° и в прошивном ручье окончательно выполняется пережим на круг, и затем прошивка.

РУЧЬИ ШТАМПОВ ГКМ

При штамповке на ГКМ существуют следующие виды ручьев: окончательные формовочные, наборные, пережимные, прошивные, обрезные и отрезные.

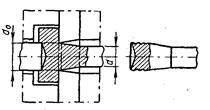

Окончательные формовочные ручьи (рис. 16) служат для получения окончательной формы поковки. Полости этих ручьев выполняют полностью в соответствии с формой поковки.

Чертеж поковки составляют по чертежу готовой детали. Вначале назначают припуски и допуски по ГОСТ 7505—55. По этому же ГОСТу устанавливают следующие максимальные штамповочные уклоны:

а) на участках поковки, выполняемых в матрицах-наружные не более 5°, внутренние не более 7°;

б) внутренние в полостях, выполняемых пуансоном, не более 3°. В некоторых случаях штамповочных уклонов не требуется, а в некоторых их уменьшают. Радиусы закруглений наружного контура определяют по ГОСТ 7505—55. Радиусы закруглений внутреннего контура, а также штамповочные уклоны следует назначать в соответствии с рекомендациями по РТМ 39-61. Допускаемые отклонения формы поковок (разностенность, разнотолщинность, кривизна), а также расположение и допускаемую величину заусенца определяют по таблицам.

Размеры полости окончательного формовочного ручья отличаются от размеров поковки на величину усадки (для стали 1,5%).

Окончательные формовочные ручьи различают по способу разъема и по расположению полости ручья (фигуры) в штампе на следующие виды (рис. 16): а - закрытый с расположением полости в матрицах; б - открытый с расположением полости в матрицах; в - открытый с расположением полости в пуансоне; г - открытый с расположением полости в матрицах и пуансоне;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.