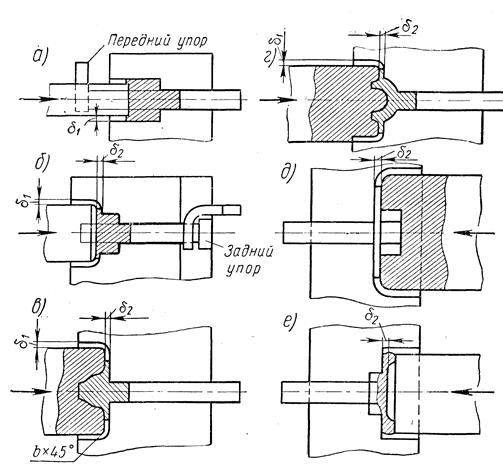

д - открытый с расположением полости сложной формы в пуансоне, в целях предотвращения образования на поковке трудноудаляемого продольного заусенца; е - открытый с расположением полости сложной формы в матрицах и наличием канавки для заусенца с магазином.

Наборные ручьи были рассмотрены ранее. Основные виды наборных ручьев: наборный в матрице (см. рис. 7, а и б); наборный в матрице, и пуансоне (см. рис. 7, б); наборный в коническом пуансоне (см. рис. 10).

Пережимные ручьи служат для пережима прутка на меньший диаметр. На рис. 15, в показан пережим, который выполняется одновременно с формовкой. Однако пережимные ручьи могут быть выполнены в виде отдельных ручьев.

Прошивные ручьи служат для получения сквозной прошивки, (см. рис. 15).

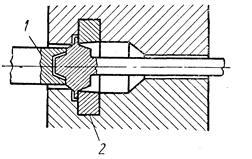

Обрезные ручьи служат для отделения радиального заусенца от поковки (рис. 17). Заусенец опирается на острую кромку матрицы 2 и обрезается при проталкивании поковки пуансоном 1.

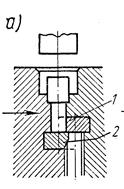

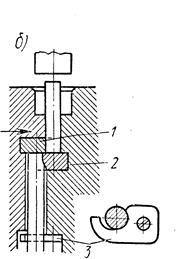

Отрезные ручьи служат для отделения поковки от прутка (рис. 18). Существует две разновидности отрезных ручьев. В первом случае (рис. 18, a) поковка остается неподвижной, а пруток сдвигается и отделяется от поковки. Во втором случае (рис. 18, б) сдвигается поковка. В обоих случаях по существу происходит процесс, аналогичный резке прутка на пресс ножницах.

Рис.16: Виды окончательных ручьев:

Рис.16: Виды окончательных ручьев:

d1 – торцовый зазор (заусенец); d2 – радиальный зазор (заусенец)

Рис.17: Схема отрезного ручья.

Рис.17: Схема отрезного ручья.

Рис.18: Схема отрезки заготовки от прутка:

Рис.18: Схема отрезки заготовки от прутка:

1 и 2 – вставки-ножи; 3 - поддержка

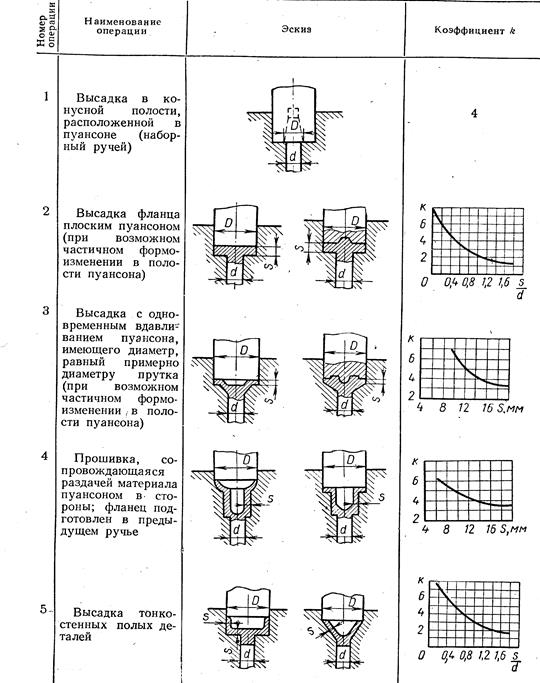

ОПРЕДЕЛЕНИЕ УСИЛИИ ПРИ ШТАМПОВКЕ НА ГКМ

Усилия при штамповке на ГКМ определяют по формуле

где D —диаметр поковки;

s - предел прочности при температуре окончания штамповки;

k - коэффициент, определяемый в зависимости от вида штамповки на ГКМ.

Усилие при штамповке на ГКМ можно определить также по формуле А. В. Ребельского

P = 5 (1 - 0,001D) (D + 10)2s

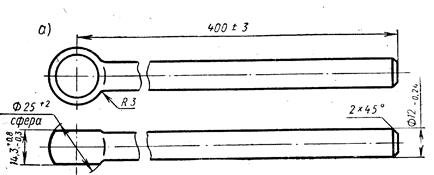

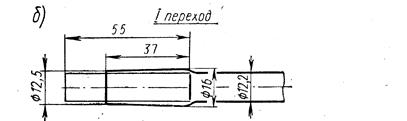

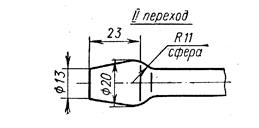

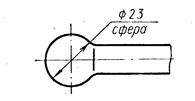

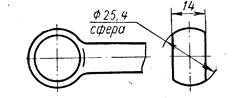

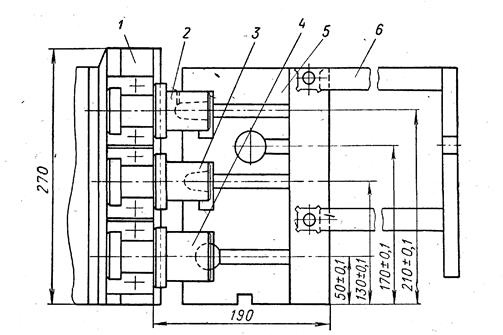

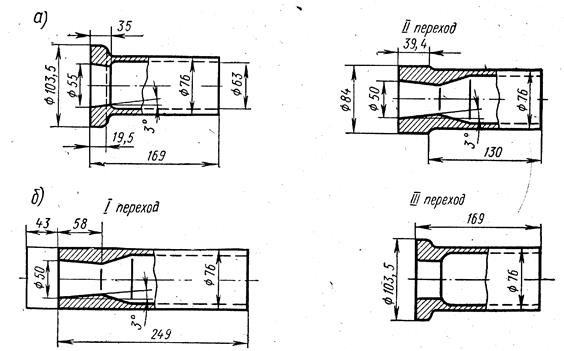

Пример 1. На рис. 19 показана штамповка поковки типа стержня с утолщением. Поковку штампуют за четыре перехода. Ввиду большой длины lв применяют два конических наборных перехода (/ и // рис. 19, б). После наборных переходов выполняется формовка сферической головки (/// переход) и затем (переход IV) ходом зажимного ползуна головка расплющивается. На рис. 20 показан штамп для штамповки данной поковки. В штампе применен задний упор - рамка.

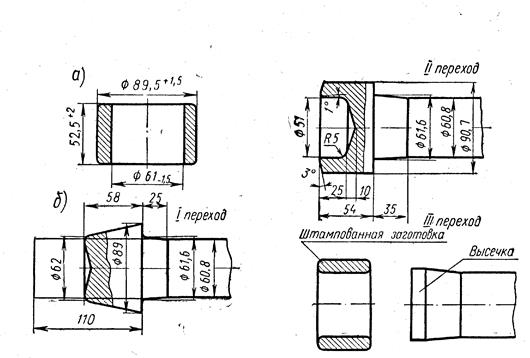

Пример 2. На рис. 21 показана поковка типа кольца и переходы ее штамповки. В переводе производится набор в коническом пуансоне с керном. Во // переходе выполняется формовка в матрице с получением углубления. В /// переходе производится прошивка — просечка. Штамп для данной поковки показан на рис. 22. Зажимная часть ручьев, выполнена с рифлениями для сокращения длины концевого отхода.

Пример 3. На рис. 23 показана полая поковка с фланцем и переходы. Штамповку производят из трубной заготовки. Вначале металл набирается внутрь отверстия трубы. Затем производится набор металла с увеличением наружного диаметра трубы и одновременно выполняется предварительная формовка. После этого высаживается фланец.

Коэффициент k к формуле для определения усилия

горизонтально-ковочной машины (по В.И. Залесскому)

III переход

IV переход

Рис. 19: Поковка типа стержня с утолщением:

а) – поковка; б) – переходы штамповки

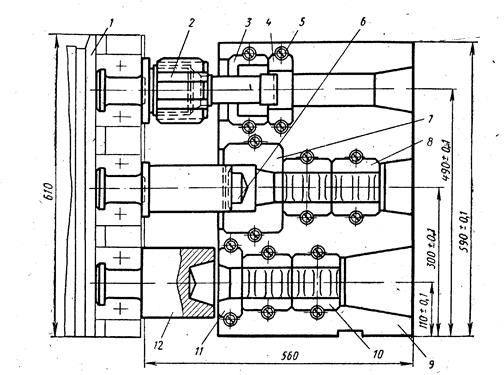

Рис. 20: Высадочный штамп для поковки типа стержня с утолщением:

1 – блок пуансона; 2 – наборный пуансон; 3,4 – формовочные пуансоны; 5 – блок матриц; 6 – задний упор-рамка

Рис. 21: Поковка типа кольца (а) и переходы штамповки (б).

Рис. 22: Высадочный штамп для поковки типа кольца:

1 – блок пуансона; 2 – прошивной пуансон; 3,4 – прошивные вставки; 5 – винт крепления вставок; 6 – формовочный пуансон; 7 – формовочная вставка; 8,10 – зажимные вставки; 9 – матрица; 11 – подъемная вставка; 12 – наборный пуансон.

Рис. 23: Полная поковка с фланцем (а) и переходы штамповки (б):

I – переход – набор метала; II переход – набор метала и предварительная формовка;

III переход – окончательная формовка.

Список использованной литературы.

1. “Ковка и объемная штамповка”. Е.И. Семенов, Москва, 1972г.

2. “Справочник технолога машиностроения”. А.Г. Касилова

3. “Технологические процессы в машиностроении”.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.