|

Элементарные движения |

В1 П2 |

П3 |

П4 |

П5 |

П6 |

П2 |

П6 |

|

Исполнительные движения |

Фv |

Уст |

Всп |

Уст |

Уст |

Всп |

Всп |

|

Параметры настройки |

V,N, L,K,F |

L,K |

L,K |

L,K |

L,K |

L,K |

N,L,K |

Рисунок 2.4 Структурная схема нарезания резьбы в отверстии резьбовым резцом

Плоскость (15×25)…(36×60)

Заданную плоскость с учетом ее шероховатости (R![]() = 2,5) можно получить следующими

способами: - строгание чистовое

= 2,5) можно получить следующими

способами: - строгание чистовое

- шлифование предварительное

- фрезерование чистовое

Кроме того, данную плоскость можно получить накатыванием, которое мы не будем рассматривать, из-за присущих этому методу больших энергозатрат.

Строгание – малопроизводительный метод, т.к. стружка снимается только во время рабочего хода резца. Кроме этого, этот метод требует повышенной жесткости системы СПИД. Но основная причина, по которой строгание не приемлемо – этот метод формообразовния не совместим по физике процесса снятия стружки с нарезанием внутренней резьбы.

Шлифование - процесс, при котором шлифовальный круг (абразивный инструмент) вращается с большой скоростью (25-30м/с) что значительно превышает скорость вращения при нарезании внутренней резьбы, следовательно их нецелесообразно совмещать. Кроме этого при шлифовании выделяется много тепла, пыли и мелкой стружки, для удаления которых требуются специальные устройства.

Фрезерование плоскости можно осуществлять торцовыми и цилиндрическими фрезами. Выбираем фрезерование торцовой фрезой как более производительный метод. Также этот метод позволяет обработать деталь за меньшее количество переустановов.

Для обработки СЧ и МС в качестве материала режущей части инструмента применим быстрорежущую сталь марки Р6М5.

Назначаем режущий инструмент:

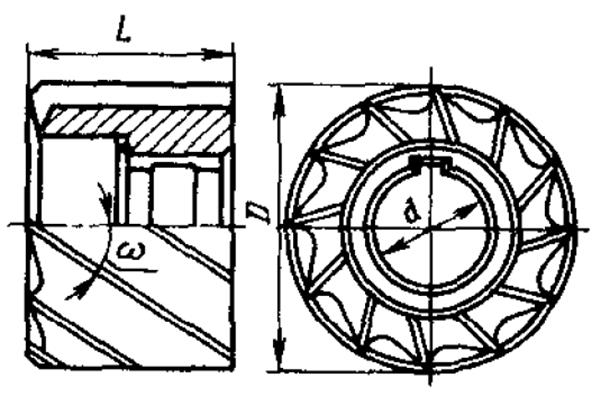

Фреза торцовая насадная с мелким зубом по ГОСТ 9304-69 (рисунок 2.5). Угол наклона стружечных канавок 25-30º. Размеры фрезы приведены в табл. 2.3.

Рисунок 2.5 Фреза торцовая насадная из быстрорежущей стали по ГОСТ 9304-69

Таблица 2.3 - Размеры торцовых насадных фрез из быстрорежущей стали (ГОСТ 9304-69)

|

D(js) |

L |

d(H7) |

Число зубьев для фрез типа |

|

|

1 |

2 |

|||

|

40 |

32 |

16 |

10 |

- |

|

50 |

36 |

22 |

12 |

- |

|

63 |

40 |

27 |

14 |

8 |

|

80 |

45 |

32 |

16 |

10 |

|

100 |

50 |

32 |

18 |

12 |

Построим эскиз взаимного расположения детали и инструмента во время обработки и определим исполнительные движения (рисунок 2.6).

Рисунок 2.6 Эскиз взаимного расположения инструмента и детали при фрезеровании

плоскости торцовой фрезой

Для того чтобы определить, сколько потребуется формообразующих движений, необходимо выявить производящие линии и методы их получения (рисунок 2.7).

Так как фреза – это многолезвийный инструмент, определяем производящие линии, как для детали, так и для инструмента. Для инструмента: образующая – винтовая линия, получается методом копирования, который не требует формообразующих движений; направляющая – окружность, получается методом следа. Для детали: образующая – прямая, полученная методом копирования, направляющая – прямая, получаемая методом касания.

Рисунок 2.7 Производящие линии при фрезеровании плоскости

Таким образом, при фрезеровании плоскости торцовой фрезой будут следующие исполнительные движения:

1. Фv (В1 )

3. Фs (П2)

4. Уст (П4)

5. Всп (П5)

6. Всп (П2)

7. Всп (В3)

8. Всп (П6)

Таблица 2.4 - Настраиваемые параметры исполнительных движений

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.