Построение выполняется с помощью программы "Кинематический расчет", разработанной на кафедре проектирования технологических машин.

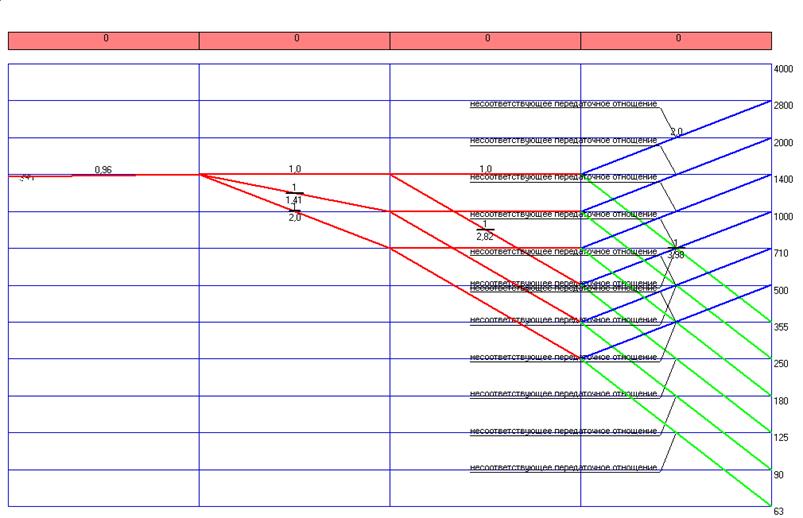

Рисунок 5.1 Картина частот вращения привода с двигателем АИР90L4

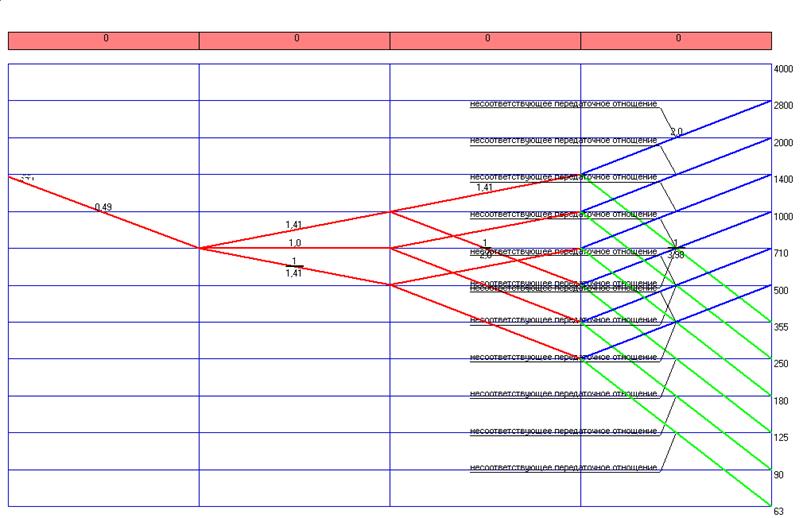

Рисунок 5.2 Картина частот вращения привода с двигателем АИР90L4

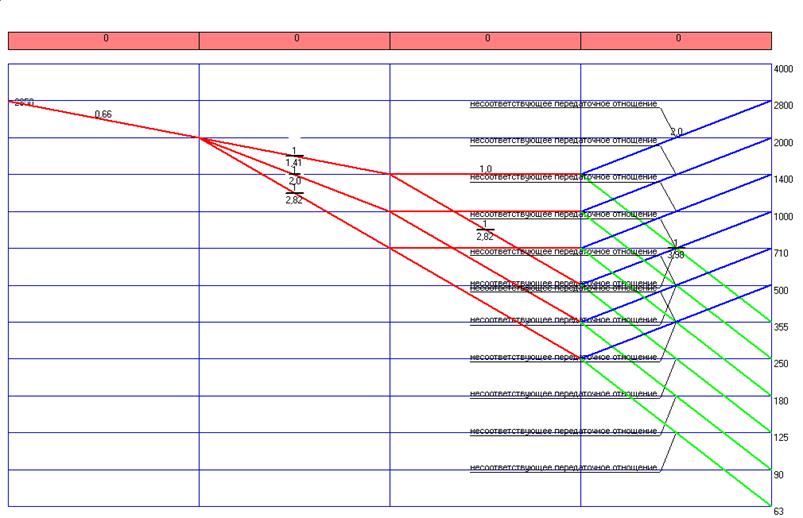

Рисунок 5.3 Картина частот вращения привода с двигателем АИР80В2

Проанализировав картины частот вращения принимаем вариант представленный на рис. 5.2. Такой вариант обладает оптимальным соотношением редукции к мультипликации, улучшает условия зацепления зубьев шестерен, обеспечивая довольно низкий уровень шума и вибрации. Определим передаточные отношения и обозначим передачи (рисунок 5.4).

Рисунок 5.4 Картина частот вращения привода

Определив передаточные отношения, найдем числа зубьев шестерен и колес. Их подберем по специальным таблицам [4]. Результаты выбора сведем в таблицу 5.1.

Таблица 5.1 - Число зубьев передач.

|

Передачи |

i расчетное |

Z шестерни |

Z колеса |

|

Р.п. |

0,49 |

||

|

1.1 1.2 1.3 |

1,41 1 1/1,41 |

42 36 30 |

30 36 42 |

|

2.1 2.2 |

1,41 1/2 |

49 28 |

35 56 |

|

3.1 3.2 |

2 1/3,98 |

72 22 |

36 86 |

|

4.1 4.2 |

1 1 |

54 54 |

54 54 |

Определим диаметр шкивов ремённой передачи:

Ведущий шкив возьмём стандартный диаметром 80 мм, а диаметр ведомого шкива найдём из уравнения:

Примем диаметр шкива 164 мм.

Определим фактические частоты вращения шпинделя

Определим погрешности частот вращения шпинделя и сравним их с допустимым значением, которое вычислим по формуле

где

![]()

![]()

Результаты вычислений сведем в таблицу 5.2.

Таблица 5.2 - Погрешности частот вращения шпинделя

|

Частота стандартная |

Частота фактическая |

Погрешность δni, % |

|

2800 63 |

2667,512 62,171 |

3,9 1,3 |

Получившиеся погрешности не превышают предельного значения.

Завершая кинематический расчет, построим окончательный вариант картины частот вращения и разработанную кинематическую схему привода главного движения.

Рисунок 5.5 Картина частот

вращения привода

Рисунок 5.5 Картина частот

вращения привода

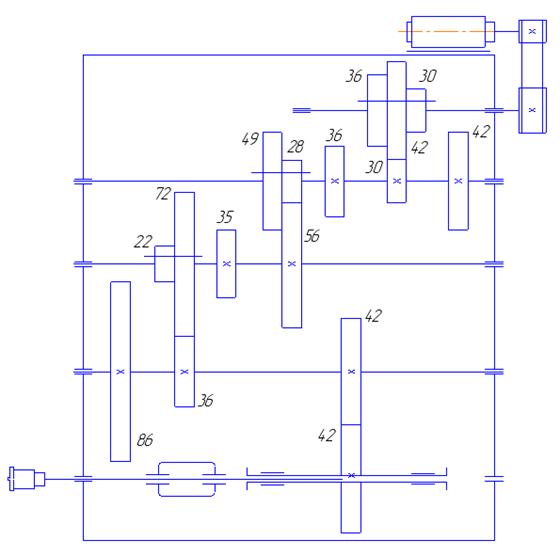

Рисунок 5.6 Кинематическая схема привода

Заключение

В данной работе произведена разработка общей концепции специализированного станка с ручным управлением для обработки деталей типа «Гайка».

Были проанализированы обрабатываемые поверхности детали с точки зрения различных видов обработки, подобран режущий инструмент и приспособления для его крепления. Осуществлены анализ и обоснование структурно-кинематических схем и компоновки станка.

На основе рассчитанных режимов резания для обработки заданных поверхностей проведен расчет и анализ эксплуатационных и технических характеристик.

По полученным эксплутационным и техническим характеристикам проведен кинематический расчет, построена картина частот вращения, разработана кинематическая схема привода главного движения.

Отличительной особенностью разработанной концепции станка является простота конструкции привода перемещений стола, а следовательно низкая себестоимость станка.

Список использованных источников

1 Баранчиков В.И. Прогрессивные режимы резания и режущий инструмент. / справочник. М.: Машиностроение, 1990.

2 Справочник конструктора-машиностроителя. В 3-х т. В.И. Анурьев – М.: Машиностроение, 2003.

3 Справочник технолога-машиностроителя – под редакцией А.Г. Касиловой – М.: Машиностроение, 1995.

4 Чесов Ю.С., Птицын С.В. Проектирование металлорежущего оборудования: учебное пособие. – Новосибирск: издательство НГТУ, 2000.

5 Чесов Ю.С., Птицын С.В. Автоматизированный привод металлообрабатывающего оборудования: справочно-методическое пособие. – Новосибирск: издательство НГТУ, 2003.

6 Казанцев М.Е. Построение структурных схем и настройка параметров исполнительных движений: Учеб. Пособие.- Новосибирск: Изд-во НГТУ, 1997.

7 Пуш В.Э. Металлорежущие станки. – М.: Машиностроение, 1977.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.