Разработка технологического процесса изготовления корпуса

1.Анализ чертежа

1.1. Характеристика детали.

Объектом проектирования технологического процесса является деталь типа корпус.

Корпусные детали машин представляют собой базовые детали, на них крепятся различные детали и сборочные единицы, точность относительного положения которых должна обеспечиваться как в статике, так и в процессе работы машины под нагрузкой. В соответствии с этим корпусные детали должны иметь требуемую точность, обладать

необходимой жесткостью и виброустойчивостью, что обеспечивает требуемое относительное положение соединяемых деталей и узлов, правильность работы механизмов и отсутствие вибрации.

Обычно, корпусы не являются телами вращения, но данную деталь можно отнести к

телам вращения, т.к. большая часть наружной и внутренней поверхностей цилиндрические формы. Корпус предназначен для размещения деталей механизма.

Особенности конструкции: Деталь мелкая, очевидно часть прибора.Имеются пазы, следовательно, они играют роль зажима при работе. Деталь не достаточно технологична с точки зрения сверления отверстий, т.к отверстие находится по наклонной поверхности и выточки диаметром 19 мм, могут возникнуть сложности при изготовлении. В целом, наружные поверхности доступны, точность нормальная, деталь имеет хорошие базовые поверхности для первоначальных операций.

Таким образом, исполнительными (рабочими) поверхностями данной детали являются центральное отверстие Ø35Н7 и отверстие Ø42. За основную технологическую базу

принимаем отверстие Ø35Н7.

1.2.Материал детали и его свойства

Деталь изготавливается из серого чугуна марки СЧ 21 ГОСТ1412-85. Это сплав железа с углеродом, в котором углерод выделен в виде графита. Благодаря смазывающему действию графита серый чугун имеет очень низкий коэффициент трения.

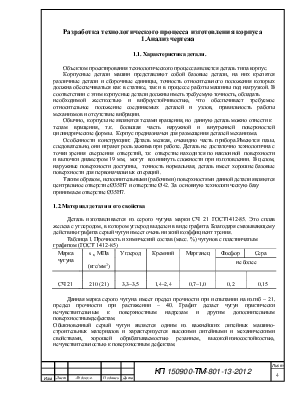

Таблица 1. Прочность и химический состав (масс. %) чугунов с пластинчатым графитом (ГОСТ 1412–85)

|

Марка чугуна |

s в, МПа (кгс/мм2) |

Углерод |

Кремний |

Марганец |

Фосфор |

Сера |

|||

|

не более |

|||||||||

|

СЧ 21 |

210 (21) |

3,3–3,5 |

1,4–2,4 |

0,7–1,0 |

0,2 |

0,15 |

|||

Данная марка серого чугуна имеет предел прочности при испытании на изгиб – 21, предел прочности при растяжении – 40. Графит делает чугун практически нечувствительным к поверхностным надрезам и другим дополнительным поверхностнымдефектам.

Обыкновенный серый чугун является одним из важнейших литейных машино-строительных материалов и характеризуется высокими литейными и механическими свойствами, хорошей обрабатываемостью резанием, высокойизносостойкостью, нечувствительностью к поверхностным дефектам.

1.3 Оценка технологичности конструкции

Корпус представляет собой отливку из чугунаСЧ-21. Конфигурация наружного контура и внутренних поверхностей не вызывает значительных трудностей при получении

заготовки. Деталь представляет собой сочетание наружных и внутренних.

Основными поверхностями являются внутренняя цилиндрическая и основание, поэтому, за основную технологическую базу выбираемоснование корпуса. Верхнее и нижнее основание обрабатываются на первой операции, на фрезерном полуавтомате. Требуемое качество обеспечивается за один проход.

Для обработки торцов и базовой поверхности с требованием по шероховатости Rz 20 необходимо произвести их черновое и чистовое фрезерование. Все остальные размеры должны быть выполнены в пределах указанных отклонений, что не вызывает затруднений при обработке.

Деталь не достаточно технологична с точки зрения сверления отверстий, т.к отверстие находится по наклонной поверхности и выточки диаметром 19мм , могут возникнуть сложности при изготовлении.

Применение данной марки чугуна позволяет использовать имеющееся технологическое оборудование без его модернизации и получить требуемые точность и качество поверхности с наименьшими затратами.

Также произведем количественную оценку технологичности по методике работы ([1], стр. 26-27), произведя расчет ряда показателей, характеризующих отдельные свойства.

Коэффициент использования металла:

![]()

где Мдет- масса детали по чертежу, кг; Мзаг- масса исходной заготовки, кг.

![]()

Коэффициент унификации конструктивных элементов детали:

![]()

где ni - число унифицированных элементов детали, шт.; N - общее число конструктивных элементов данного вида.

В нашей детали имеются 1 отверстие ø35мм, 1 отверстие ø44мм и 1 - ø19мм. Коэффициент унификации будет равен:

![]()

Коэффициент точности изготовления детали:

![]()

где ni - число поверхностей одного квалитета IT; N - общее число поверхностей с нормируемой точностью.

В нашем корпусе имеются 2 поверхности 11кв., 1 поверхность 10кв., 3-9кв., 1-8кв., и 1-7кв. Коэффициент точности будет равен:

![]()

Коэффициент шероховатости поверхности:

![]()

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.