где ρкор–коробление отливки, мкм; ρсм–смещение стержня, мкм.

![]() ∆к - удельная величина коробления,

мкм/мм;L - длина отверстия заготовки, мкм; D – диаметр

отверстия, мкм.

∆к - удельная величина коробления,

мкм/мм;L - длина отверстия заготовки, мкм; D – диаметр

отверстия, мкм.

Удельная величина коробления определяется по типу детали ([2], стр. 192,табл. 22), составляет 1 мкм на 1 мм. Таким образом:

![]()

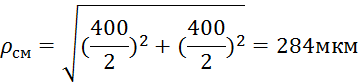

Смещение стержня, согласно данным работы ([4], стр. 84), есть суммарное смешение отверстия в отливке относительно наружной ее поверхности, равна геометрическую сумму в двух взаимно-перпендикулярных плоскостях (размер от плоскости основания до центра отверстия – (Б), размер от торца корпуса доцентра отверстия – (Г)). Таким образом, формула для смещения имеет вид:

Таким образом, отклонение от формы в данном случае равно:

Для последующих операций погрешность формы определяется через коэффициент уточнения.

Для чернового растачивания: ρ1=0,06·ρ=0,06·286≈17мкм

Для получистового растачивания: ρ2=0,05·ρ=0,05·286≈14мкм

Для чистового растачивания: ρ3=0,04·ρ=0,04·286≈11мкм

Для шлифования: ρ4=0,03·ρ=0,03·286≈8мкм

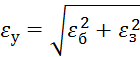

5. Рассчитываем погрешность установки:

где ɛб- погрешность базирования, мкм; ɛз- погрешность закрепления, мкм.

В нашем случае, ![]() .

.

Погрешность закрепления для литых деталей в трех кулачковом патроне, согласно данным работы ([1], стр. 179, табл. П5,1.) – на первой операции - 400 мкм; на второй-90 мкм; на третий – 45 мкм.

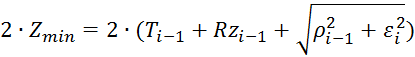

6. Рассчитываем минимальное значение припусков:

При черновом растачивании:

![]()

При получистовом растачивании:

![]()

При чистовомрастачивании:

![]()

При шлифовании:

![]()

7. Рассчитаем расчетный размер.

Данная колонка заполняется, начиная с конечного размера (указанного на чертеже), путем последовательного прибавления расчетного минимального припуска каждого технологического перехода.

Для шлифования:Dp4=35,025мм

Для чистового растачивания:

Dp3= Dp4 - 2·Zmin4=35,025 - 0,126=34,899мм

Для получистового растачивания:

Dp2= Dp3 - 2·Zmin3=34,899 - 0,252=34,647мм

Для чернового растачивания:

Dp1= Dp2 - 2·Zmin2=34,647 - 0,344=34,303мм

Для заготовки:

Dз= Dp1 - 2·Zmin1=34,303 -1,962 =32,341мм

8. Наибольший предельный размер – это округленный расчетный размер. Округление производится по следующему правилу: округление идет вувеличение до того же знака, до которого дан допуск.

Dp4=35,025 мм=>35,025 (δ=0,025мм)

Dp3=34,899 мм=>34,899 (δ=0,062мм)

Dp2=34,647 мм=>34,7 (δ=0,1мм)

Dp1=34,303мм =>34,31 (δ=0,25мм)

Dз=32,341мм =>32,4 (δ=0,4мм)

9. Минимальный предельный размерDmin=Dmax–δ:

Dmin4=35,025-0,025=35мм;

Dmin3=34,899-0,062=34,837мм;

Dmin2=34,7-0,1=34,6мм;

Dmin1=34,31-0,25=34,06мм;

Dminз=32,4-0,4=32мм;

10. Определяем Zmax:

Zmaxi=Dmini – Dmini-1

Для шлифования:Zmax4=Dmin4 – Dmin3=35–34,837=0,163мм.

Для чистового растачивания:Zmax3=Dmin3– Dmin2=34,837–34,6=0,237мм.

Для получистового растачивания:Zmax2=Dmin2 – Dmin1=34,6–34,06=0,54мм.

Для чернового растачивания:Zmax1=Dmin1 – Dminз=34,06–32=2,06 мм.

11. ОпределяемZmin:

Zmini=Dmaxi – Dmaxi-1

Для шлифования:Zmin4=Dmax4 – Dmax3=35,025–34,899=0,126мм.

Для чистового растачивания:Zmin3=Dmax3 – Dmax2=34,899–34,7=0,2мм.

Для получистового растачивания:Zmin2=Dmax2 – Dmax1=34,7–34,31=0,4мм.

Для чернового растачивания:Zmin1=Dmax1 – Dmaxз=34,31–32,4=1,9мм.

12. ОбщийZmaxиZmin:

Zmin0 = Dmax4 – Dmaxз = 35,025 –32,4=2,625мм

Zmax0 = Dmin3 - Dminз = 35 –32=3мм

13. Строим графическое расположение полей припусков и допусков (рис.3).

Рисунок 1.

Схема расположения припусков и допусков на обработку отверстия ø35Н7.

4.2. Расчет на обработку торцевых поверхностей в размер 32h11.

1. Этапы технологических переходов, а также соответствующие заготовке и каждому технологическому проходу значения элементов припуска заносим в таблицу 3 согласно п.1-2 раздела 4.1.

Таблица 3

|

Технологические переходы обработки торцевых поверхностей в р-р32h11 |

Элементы припуска, мкм |

Расчетный припуск, мкм |

Расчетный размер dp, мм |

Допуск d, мкм |

Предельный размер, мм |

||||||

|

Rz |

T |

r |

ɛ |

dmin |

dmax |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||

|

Заготовка |

200 |

300 |

300 |

- |

33,4 |

400 |

33,4 |

33,8 |

|||

|

Подрезание торца 1 (13кв) |

50 |

50 |

18 |

120 |

823 |

32,61 |

390 |

32,61 |

33 |

||

|

Подрезание торца2 предварительно(12кв) (2) |

50 |

50 |

18 |

100 |

816 |

31,92 |

250 |

31,92 |

32,17 |

||

|

Подрезание торца 2 окончательно (11кв) (3) |

30 |

30 |

15 |

85 |

187 |

31,84 |

160 |

31,84 |

32 |

||

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.