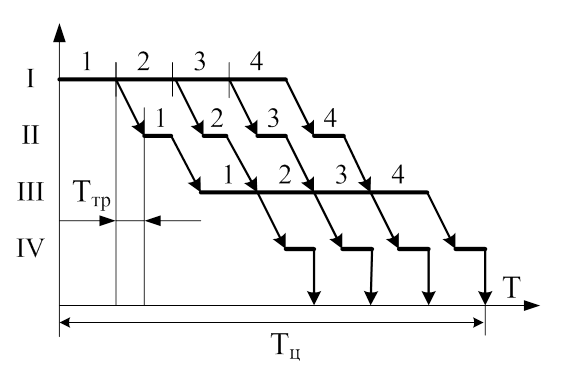

Параллельное сочетание операций предусматривает, что вся совокупность изготовляемых деталей разбивается на равные передаточные партии. Передача изделий с операции на операцию осуществляется передаточными партиями. Обработка передаточной партии на следующей операции начинается сразу после окончания ее обработки на предыдущей операции (рис. 2).

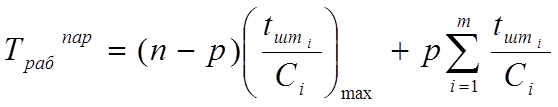

Продолжительность технологического цикла при параллельном движении предметов труда (Трабпар) рассчитывается по формуле:

,

(9)

,

(9)

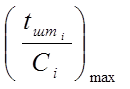

где  – время обработки одной

детали на самой продолжительной операции технологического процесса, ч.;

– время обработки одной

детали на самой продолжительной операции технологического процесса, ч.;

р – количество деталей в передаточной партии, шт.

При параллельном виде движения предметов труда продолжительность технологического цикла резко снижается в сравнении с последовательным видом движения. Однако, параллельный вид движения вызывает простой оборудования на рабочих местах, где продолжительность операции меньше, чем наиболее трудоемкой операции (рис. 2). Эти простои тем больше, чем значительнее разность между временем выполнения самой продолжительной (главной) операции и временами, израсходованным на выполнение других операций. В связи с этим параллельный вид движения оправдан в том случае, когда время разных операций приблизительно равняется или кратно друг другу, т.е. в условиях непрерывно-поточного производства.

Для преодоления недостатков последовательного и параллельного сочетаний операций в производственном процессе можно использовать параллельно-последовательное сочетание операций.

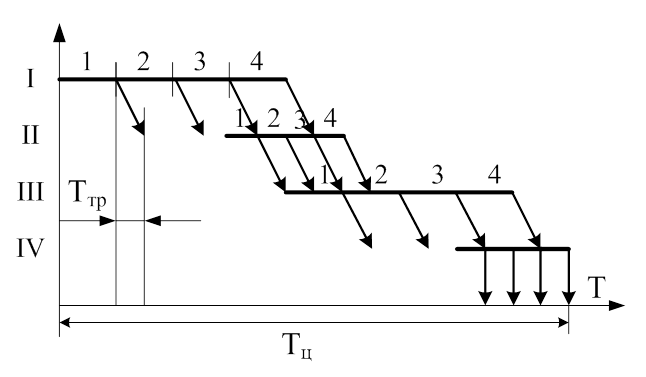

Сущность параллельно-последовательного сочетания операций состоит в том, что вся совокупность изготовляемых деталей разбивается на передаточные партии (аналогично параллельному сочетанию). Процесс обработки деталей на каждой операции ведется беспрерывно (аналогично последовательному сочетанию). Обработка деталей на каждой последующей операции начинается до окончания обработки всей совокупности деталей на предыдущей операции (рис. 3).

Рис. 3. Параллельно-последовательное сочетание операций

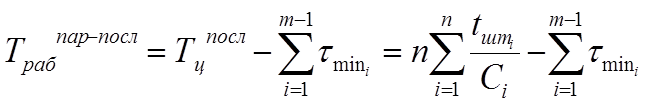

Продолжительность технологического цикла при параллельном движении предметов труда (Трабпар-посл) рассчитывается по формуле:

, (10)

, (10)

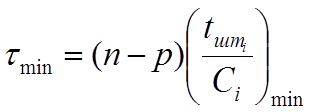

где  – минимально возможное

время для начала следующей операции обработки деталей, которая обеспечивает

непрерывность обработки деталей на этой операции, ч. Оно рассчитывается по

формуле:

– минимально возможное

время для начала следующей операции обработки деталей, которая обеспечивает

непрерывность обработки деталей на этой операции, ч. Оно рассчитывается по

формуле:

,

(11)

,

(11)

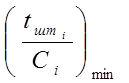

где  – время обработки одной

детали на кратчайшей операции среди двух сопредельных (смежных) операций

технологического процесса, ч.

– время обработки одной

детали на кратчайшей операции среди двух сопредельных (смежных) операций

технологического процесса, ч.

Параллельно-последовательное сочетание операций исключает недостатки последовательного вида, где большая продолжительность производственного цикла, и параллельного вида, где большие простои оборудования и рабочих, выполняющих более короткие операции при обработке партии деталей. Однако смешанный вид движения требует тщательной организации производственного процесса во времени, так как надо постоянно поддерживать на расчетном уровне минимальные, но довольно надежные, запасы предметов труда (деталей) между операциями для обеспечения бесперебойной работы смежных рабочих мест. Наличие неучтенных перерывов или непредвиденного выхода из строя оборудования может также привести к полному нарушению производственного процесса и значительным потерям времени.

Уровень параллельности производственного процесса характеризуется коэффициентом параллельности (Кпар), который определяется по формуле:

Кпар= Тцпар/ Тцпосл , (12)

где Тцпар – продолжительность производственного цикла обработки совокупности деталей при параллельном сочетании операций, ч.;

Тцпосл – продолжительность производственного цикла обработки той же совокупности деталей при последовательном сочетании операций, ч.

Тема 3. Формы организации производства

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.