Этот вид сварки выполняется плавящимся и неплавящими электродами. Плавящий - это металлический стержень необходимого химического состава. Неплавящий применяют угольный и вольфрамовый электрод.

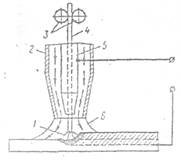

Строение дуги прямого действия

1-электрод; 2-катодное пятно; 3-катодная область; 4-столб дуги; 5-анодная область; б-анодное пятно; 7-сварочная ванна; 8-основной металл (деталь).

Дуга имеет 3 зоны (3,4,5)

t= 6000-7000 С - достигает в середине столба дуги. На катоде стального электрода t = 2400 °С, анод t= 2600С; На катоде угольного электрода t= 3200 С, анод t = 4000 "С.

Эта разность температур на аноде и катоде используется при сварке плавящимся электродом Детали из тонкого или, легкоплавкого металла сваривают током обратной полярности (Деталь- К, электрод - А). Т.к. как мы уже выяснили, что на дуге большая часть тепла концентрируется на" А, то для небольшого. нагрева ее подсоединяют катодом Наплавка износостойкими сплавами- для восстановления быстроизнашивающихся поверхностей. Твердые сплавы наплавляют прутками или электродами. Предварительно, деталь нагревают t=300-400 c.Затем наплавляют до 3-х слоев! Порошковые наплавляют' угольным и графитовым электродом. Сплав насыпаётся. на защищенную поверхность Поверхность наплавки под слоем флюса получается гладкой с плавным переходом от валика к валику. Для питания дуги используется постоянный ток обратной полярности шириной: 30-50 мм, утрамбовывают, выравнивают шаблоном., за один проход-слои не более 1,5мм..Общая толщина наплавки не более 4-5 мм

. Особенности аргонно-дуговой сварки:

Сущность в том, что. зону сварки и электрод защищают от контакта с воздухом инертными газами: аргоном, гелием и их смесями. Такая сварка перед обычной имеет ряд преимуществ:1)надежная защита расплавленного материала от воздействия кислорода и азота окружающего воздуха;2)высокая производительность сварки из-за большой тепловой мощности дуги.3)возможность сварки трудносваривающихся разнородных металлов, нержавеющие стали, алюминий и сплавы, титан, никель, медь, латунь, бронза и т.д.Используются плавящиеся и неплавящиеся электроды. В качестве неплавящихся1)вольфрамовые стержни г/ = 0,8-'6 мм. Присадочный материал в виде проволоки подают вручную.2)угольные или графитовые стержниd=5-25 мм, l =200-300 мм.

НАПЛАВКА ПОД СЛОЕМ ФЛЮСА

Электрическая дуга горит под слоем флюса подаваемого в зону наплавки. В

зоне горения оплавляется поверхность детали, электрод и прилегающий слой флюса,

образуя сварочную зону.. При остывании образуется наплавленный валик, помытый

шлаковой коркой, которая снижает скорость охлаждения наплавленного металла, что

создает благоприятные, условия .для формирования шва.

Электрическая дуга горит под слоем флюса подаваемого в зону наплавки. В

зоне горения оплавляется поверхность детали, электрод и прилегающий слой флюса,

образуя сварочную зону.. При остывании образуется наплавленный валик, помытый

шлаковой коркой, которая снижает скорость охлаждения наплавленного металла, что

создает благоприятные, условия .для формирования шва.

|

1-электрическая дуга; 2-сопло; 3-подающие ролики; 4-электродная проволока; 5-токопод-водящий мундштук; 6-защит1^ш газ |

1-нерасплавленный

флюc 2-;жидкий металл;

3-электрод4-расплавленный шлак 5-деталь 6-наплавленный металл7-шлаковая корка Поверхность наплавки под слоем флюса получается гладкой с

плавным переходом от валика к валику. Для питания

дуги используется постоянный ток обратной полярности  Преимущества перед

электродуговой: 1) высокая

производительность процесса; 2) качество наплавленного слоя: 3) возможностъ широкого

регулирования свойств наплавленного слоя;4) наличие закрытой дуги

Преимущества перед

электродуговой: 1) высокая

производительность процесса; 2) качество наплавленного слоя: 3) возможностъ широкого

регулирования свойств наплавленного слоя;4) наличие закрытой дуги

Защитный газ подается в зону наплавки под избыточным давлением, изолирует сварочную дугу и плавильное, пространство от кислорода и азота воздуха. -Наплавку углеродистых, легированных сталей, чугуна -в среде углекислого газа; •

Высоколегированные стали - аргон.

Этот метод применяется, когда невозможно или затруднительна подача флюса и удаление шлаковой корки. Например, при наплавке мелких деталей, внутренних поверхностей и деталей сложной формы..

.)

ВИБРОДУГОВАЯ НАПЛАВКА

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.