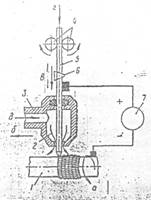

а-направление вращения детали; б - направление перемещения голоски; в

-направление вибрация электрода; г- подача электрода; д - подача охлаждающей

жидкости; 1-деталь; 2-охлаждающая жидкость; 3-сопло; 4-подающие ролики;

5-электродная проволока; 6-вибратор; 7-генератор

а-направление вращения детали; б - направление перемещения голоски; в

-направление вибрация электрода; г- подача электрода; д - подача охлаждающей

жидкости; 1-деталь; 2-охлаждающая жидкость; 3-сопло; 4-подающие ролики;

5-электродная проволока; 6-вибратор; 7-генератор

Основана на использовании тепла кратковременной .' электродуги возникающей в момент разрыва цепи между вибрирующим электродом и наплавляемой поверхностью. Особенность - нанесение тонкого слоя 0,3-2,5 мм;-Электродная проволока подается в зону наплавки посредством роликов подающего механизма Ток. от генератора постоянного тока подводится к электроду и детали. Вибрация: электрода осуществляется электромагнитным или механическим вибратором с частотой 25-100 Гц

В; процессе . горения дуги -на конце электрода образуется капля жидкого металла, которая переносится, на деталь в момент разрыва дуги. Этот позволяет получить .тонкий слои: В зону наплавки подается осаждающая жидкость; которая снижает. величину прогрева - детали' В результате быстрого охлаждения наплавленный слои закаливается, становится износостойким. Преимущества: возможность получения тонких и прочных покрытий, малая глубина термического влияния, небольшой нагрев детали. Недостатки: неравномерная твердость, наличие газовых пор, трещины.; Применение: для наращивания изношенных наружных и внутренних цилиндрических поверхностей (шейки валов, штоки буровых насосов, замки бурильных труб).

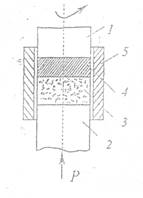

НАПЛАВКА МЕТАЛЛОВ ТРЕНИЕМ',

Сущность заключается; в плавлении

наносимого .металла за счет тёплоты трения и. соединении его с деталью при

повышенных температуре давлении Наносимый металл- плавится в закрытом;

пространстве за счет трения наплавляемую деталь. Трение обеспечивается

вращением наплавляемой детали относительно массы наносимого металла.

Сущность заключается; в плавлении

наносимого .металла за счет тёплоты трения и. соединении его с деталью при

повышенных температуре давлении Наносимый металл- плавится в закрытом;

пространстве за счет трения наплавляемую деталь. Трение обеспечивается

вращением наплавляемой детали относительно массы наносимого металла.

показана наплавка на торцовую поверхность детали (П Для 'этого во внутреннюю полость приспособления (5"» помещается металлическая стружка (3). После чего вводится 'деталь (1). Пуанссон (2) .-. продольное перемещение уплотняет металл. Наплавка происходит при вращении детали (1) и продольном перемещении инструмента (2). Из-за трения выделяется тепло, металл расплавляется и наплавляется на торцовую поверхность.

РЕМОНТ ДЕТАЛЕЙ МЕТАЛЛИЗАЦИЕЙ

Заключается в нанесении

расплавленного металла на специально подготовленную поверхность

детали расплавлением его струей воздуха или газа. Частицы расплавленного

металла ударяясь о поверхность заполняют неровности, происходит их

металлическое закрепление и молекулярное схватывание. Различают: газовую электродуговую;

высокочастотную; тигельную;

плазменную.

Заключается в нанесении

расплавленного металла на специально подготовленную поверхность

детали расплавлением его струей воздуха или газа. Частицы расплавленного

металла ударяясь о поверхность заполняют неровности, происходит их

металлическое закрепление и молекулярное схватывание. Различают: газовую электродуговую;

высокочастотную; тигельную;

плазменную.

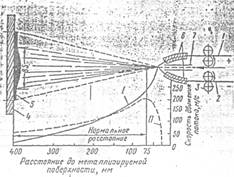

1 и 2 -электродные проволоки; 3-механизм подачи; 4-деталь; 5-напыленкый слой; 6-наконечнихи; 7-сопло;1-скорость струи сжатого воздуха; //--скорость частиц расплавленного металла • Две электрически изолированные, электродные проволоки 1; и 2 к которым подводится электрический ток перемещаются со скоростью.V=2,5-3,5 м/мин. При их пересечении возникает дута и концы расплавляются .Через сопло (7) подается струя сжатого воздуха под давлением Р = 4 - 7 атм, которая распыляет расплавленный металл на мельчайшие частицы. Частицы раскаленного мета: движутся со скоростью V—75-200 м/с создают напыленный слой. Скорость струи сжатого воздуха при удалении от сопла снижается и на /=200-300 мм становится меньше скорости частиц расплавленного металла, которые движутся по инерции. Толщина слоя 0,1 -10 мм. Нанесенный слой - пористый, хрупкий слой металла высокой твердости и низкой механической прочности. Хорошо пропитывается смазкой и имеет высокую износостойкость. Преимущества: высокая производительность процесса. Недостатки: значительное выгорание легирующих элементов, окисление напыляемого металла, низкие механические свойства напыленного слоя и большие потери металла при напылении. Последовательность 1) очистка металлизируемой поверхности; 2) предварительная механическая обработка для придания требуемой геометрической формы и размера; 3) придание наибольшей шероховатости:.4 изоляция участков, не подвергаемых металлизации; 5} металлизация 6) обработка детали для получении требуемых размеров ,точности шероховатости поверхности

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.