В настоящее время целесообразно внедрять новые технологии ремонта и восстановления деталей. В связи с тем, что на горных предприятиях используется дорогая горная техника, требующая постоянного технического обслуживания, ремонта, замены вышедших из строя деталей, целесообразно использовать разнообразные новейшие способы восстановления вышедших из строя деталей, таких как всевозможные валы всех видов, оси , цапфы, ролики, опорные катки, бандажи и многое другое. Целесообразность восстановления деталей диктуется также большими темпами роста парка горных машин и отставанием производства запасных частей к ним. Кроме того, при снятии с производства горных машин потребность в запасных частях сохраняется еще продолжительное время. Вместе с тем вопрос об удовлетворении потребности в запасных частях может быть в значительной степени решена за счет широкого использования различных способов восстановления деталей во время ремонта машин. Одним из таких способов является восстановление деталей наплавкой в среде углекислого газа.

При выборе способа восстановления учитывают конструктивно – технологические особенности деталей ( форму, размеры, материал, термообработку, твердость, чистоту и точность обработки поверхности, характер нагрузки и другое), условия их работы, величину износа, а также долговечность, обеспечиваемую способами восстановления, стоимость.

Восстановление деталей в среде защитных инертных газов обеспечивает высокое качество наплавки. Она имеет ряд преимуществ: отсутствие трещин, высокая твердость и износостойкость наплавленного слоя, высокая производительность.

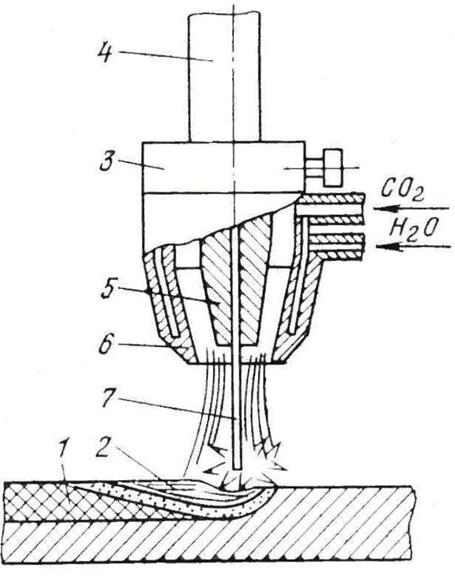

Процесс наплавки протекает следующим образом. К электродной проволоке 7, поступающей непрерывно в зону плавления металла, а также детали, подается ток. Между электродом и деталью горит электрическая дуга. Одновременно из баллона, по шлангу, через сопло поступает углекислый газ, вытесняющий воздух из плавильного пространства и изолирующий жидкий металл 2 от его вредного воздействия. При наплавке углекислый газ сам разлагается на окись углерода и кислород, и поэтому для локализации реакции окисления углерода в сварочную ванну вводят раскислители, содержащиеся в сварочной проволоке. Для наплавки используют углеродистую и легированную проволоки диаметром 0,8 – 2,5 мм Св – 12ГС, Св – 08ГС, Св – 08ГС2С, Х13, Х17, Св – 18ХМА, Св – 30ХГСА, Св – 10Х13. Наплавку ведут с помощью специального оборудования или обычных шланговых полуавтоматов и наплавочных аппаратов с головками. Хороший эффект дает применение наплавочных головок А – 384, АБС, А – 590.

Наплавку цилиндрических деталей производят на токарных станках, где на суппорте устанавливают наплавочную головку, оборудованную сменным наконечником и газовым соплом. Процесс ведется на постоянном токе обратной полярности.

Углекислый газ для наплавки получают из сжиженной пищевой или осушенной углекислоты.

Восстановление деталей в среде углекислого газа используют для наплавки цилиндрических и плоских поверхностей деталей, сварки тонких листов. Наплавляемый слой может иметь толщину 0,8 – 1,5 мм. На качество наплавленного шва значительное влияние оказывает вылет электрода, зависящий от удельного электрического сопротивления проволоки, ее диаметра и величины тока. Для электродной проволоки диаметром 0,5 – 1,2 мм вылет электрода принимается 8 – 15 мм. Величина сварочного тока зависит от скорости подачи электродной проволоки.

К недостаткам наплавки деталей в среде углекислого газа следует отнести невысокие механические свойства наплавленного слоя и большие потери металла в результате разбрызгивания ( 5 – 20%).

Схема наплавки в среде углекислого газа.

1 – наплавляемый металл; 2 – жидкий металл; 3 – горелка; 4 – мундштук; 5 – наконечник; 6 – сопло горелки; 7 – электродная проволока.

6. Обслуживание экскаватора

Техническое обслуживание выполняется членами экскаваторной бригады под руководством старшего машиниста. Контроль за соблюдением графика проведения технического обслуживания экскаваторов осуществляется главным механиком эксплуатирующей организации. Перечень работ по техническому обслуживанию одноковшевых экскаваторов приведен в таблице 6.5.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.