Результаты испытаний долот с разными схемами компоновки в промышленных условиях позволяют оценить их эффективность.

Долота диаметром 243 мм, выполненные по схеме «в» и «г» и отработанные в одинаковых условиях, имеют различные показатели. Долото, выполненное по схеме «г», требуя по сравнению с долотом по схеме «в» в 1,5 раза большую осевую нагрузку, обеспечивает в 2 раза меньшую скорость буренияпо слабым и средней крепости породам. Это является следствием того, что целик (керн) породы в центре забоя, разрушаемый раздавливанием и скручиванием, в случае бурения слабой породы создает подпор и сдерживает поступательное движение долота (скорость бурения), а также снижает эффективность вращения шарошек. При бурении по крепкой породе керн, скалываясь с забоя, может заклиниваться между шарошками, прекращая их вращение и резко снижая их стойкость.

Отрицательный эффект керна возрастает по мере

увеличения его диаметра и крепости буримых пород , причем существует

оптимальный или максимально допустимый диаметр керна, величина которого зависит

от крепости пород. Рекомендуется применять d![]() /dш ≤ 2,05 - 2,2. Применение долот при d

/dш ≤ 2,05 - 2,2. Применение долот при d![]() /dш > 2,2 нецелесообразно не только в сложных геологических

условиях, где они обладают низкой стойкостью, но и при бурении по слабым породам

из-за не достаточно высокой скорости бурения.

/dш > 2,2 нецелесообразно не только в сложных геологических

условиях, где они обладают низкой стойкостью, но и при бурении по слабым породам

из-за не достаточно высокой скорости бурения.

На основании результатов испытаний все последующие долота выполнялись по схеме «в» с шарошками диаметром 105 и 120 мм (преимущественно) вместо 95 мм. Унификацию зубчато-дисковых долот целесообразно выполнять на базе шарошек одного диаметра.

Для условий работы долот с зубчато-дисковыми шарошками с пневматической или шнекопневматической очисткой скважины от буровой мелочи их компоновка может предусматривать соответственно наличие ниппеля с конусной резьбой для крепления долота на гладкоствольные штанги (см. рис, 2.26, 2.28, 2.29), либо ниппеля с многогранным сечением и отверстием под пальцевое крепление на шнековых штангах (рис. 2.31).

Рис. 2. 31. Опытный образец долота ДЗДШ-160-3 для бурения скважин со шнекопневматической очисткой

Компоновка бурового долота различным видом породоразрушающих элементов – зубчато-дисковых шарошек - должна осуществляться при их оснащении вооружением, являющимся наиболее эффективным для конкретных условий процесса бурения и физико-механических свойств горных пород.

2. 5. 3. Характер износа долот с зубчато-дисковыми шарошками, армированными пластинами твердого сплава

Буровые долота с зубчато-дисковым вооружением работают в трудных условиях скважинного забоя, испытывая большие осевые нагрузки, а также крутящие моменты, более высокие, чем у обычных шарошечных долот. Явление перекатывания зубчато-дисковых шарошек по забою усиливает динамические нагрузки, особенно при бурении крепких пород.

При испытаниях ДЗДШ режимные параметры изменялись в широких пределах в соответствии с прочностными свойствами пород. Нагрузка на элементарный зуб (резец) в слабых породах и породах средней крепости составляла 1100 - 4200 Н, достигая 7600 Н, в крепких породах – 5500 - 13000 Н (5,5 - 13 кН). Наибольшая скорость резания, рассчитанная по номинальному диаметру долота, в крепких породах была равна 0,5 - 0,8 м/с, что соответствует величине экспериментально установленной критической скорости резания песчаников [34] или несколько превышает ее. В породах средней крепости и особенно в слабых породах скорость резания, составлявшая 0,8 - 0,9 м/с, была значительно ниже критической, что обусловлено техническими возможностями бурового станка (2СБШ-200).

Изнашивающимися деталями долота являются зубчато-дисковые шарошки и опоры скольжения; корпус долота, контактируя лишь с потоком частиц разрушаемой породы, изнашивался незначительно и использовался многократно.

Наибольший интерес представляет изучение износа опор. Известно, что вращающиеся резцы проходческих комбайнов и шарошки классических шарошечных долот имеют опоры из подшипников качения или комбинированные (подшипники качения и скольжения), которые являются наиболее слабым звеном с частыми отказами.

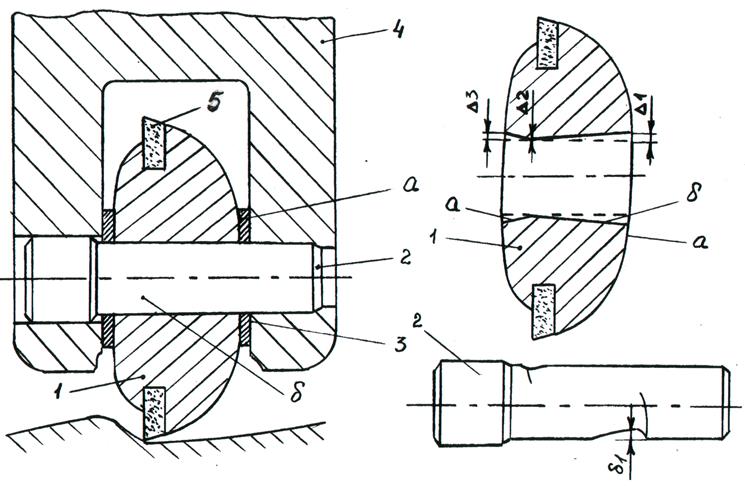

Рис. 2.32. Схема секции

долота с зубчато-дисковой шарошкой и износа деталей опоры: 1 - шарошка; 2 - ось;

3 - шайба; 4 - корпус; 5 – твердосплавной зуб; а, б - опорные поверхности

вращающейся шарошки; ∆ - износ отверстия; δ![]() -

износ оси

-

износ оси

В зубчато-дисковых буровых долотах ввиду низкой скорости вращения шарошек, а также с целью упрощения конструкции долот и технологии их изготовления использована опора скольжения, работающая в условиях так называемого «сухого трения». К ее элементам относятся: опорные поверхности «а» и «б» шарошки 1 и сопряженные с ними ось 2 и шайбы 3. (рис. 2.32).

В опытных образцах долот шарошки изготовлены из стали 35ХГС (термически не обрабатывались), оси - из стали 40ХН (закалены до HRC = 50).

В процессе бурения нагрузки на одну опору изменялись от 7 до 25 кН в слабых породах и породах средней крепости, до 27 - 61 кН в крепких песчаниках; скорость относительного перемещения пары «ось – шарошка» составляла соответственно 0,02 - 0,005 м/с.

. Характерной особенностью условий работы опоры является постоянное проникновение в нее частиц породы, трение сопряженных деталей происходит без смазки (сухое трение).

Усилия, возникающие при резании

породы, действуют на зубчато-дисковую шарошку с одной стороны и стремятся

отклонить ее на некоторый угол от свободного (нерабочего) положения.

Одностороннее нагружение, вызывающее прекос шарошки и вращение относительно

закрепленной в корпусе долота оси, обусловливает износ опорных поверхностей,

показанный на рис. 2.32. Цилиндрическое отверстие приобретает биконическую

форму, максимальный износ соответствует наиболее нагруженному внешнему участку,

минимальный – зоне перегиба. Наибольшая по длине и глубине зона износа оси

наблюдается в нижней нагруженной части, меньшая - в верхней части. Величина

износа зависит от свойств буримой породы и в основном от объема бурения (пути

трения). Наибольшему износу (∆ = 1.3 мм, δ = 2.6 мм) подвергся комплект осей и

шарошек, испытывавшихся в наиболее благоприятных условиях (вскрыша пласта

«Великан»), проходка на которые составила около 1000 м скважин, наименьшему

износу (∆![]() = 0,5 - 1,0 мм, δ = 0,3 мм) –

комплекты осей и шарошек, которыми бурили в наиболее трудных условиях.

= 0,5 - 1,0 мм, δ = 0,3 мм) –

комплекты осей и шарошек, которыми бурили в наиболее трудных условиях.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.