При

скорости бурения 2 м/мин и n![]() = 100

об/мин, т.е. за 1 минуту, зуб входит в контакт с забоем 5,3 раза (таблица

2.3) и находится в контакте

= 100

об/мин, т.е. за 1 минуту, зуб входит в контакт с забоем 5,3 раза (таблица

2.3) и находится в контакте ![]() мин, а остальное

время 0,63 мин охлаждается.

мин, а остальное

время 0,63 мин охлаждается.

Путь трения зуба шарошки определить достаточно сложно, так как за минутный интервал каждый зуб очерчивает несколько спиральных траекторий с переменным радиусом, зависящим от глубины внедрения зубьев h и крепости породы f. Если принять средний радиус спиральной траектории rср, то путь трения каждого зуба

![]() .

.

Учитывая (2.34), имеем:

. (2.37)

. (2.37)

При rср = dш/2 путь трения

. (2.38)

. (2.38)

Учитывая,

что ![]() , то

, то

![]()

. (2.39)

. (2.39)

Из (2.39) следует, что с увеличением толщины среза (h) путь трения зубьев, а значит их износ, уменьшается. Это может достигаться увеличением осевой нагрузки и уменьшением скорости вращения долота nд, что указывает на целесообразность силовых режимов резания.

Сопоставим пути трения зубьев долот с зубчато-дисковыми шарошками lT и периферийных резцов режущих долот со стационарными резцами LТ одинакового диаметра.

Из (2.32) и (2.37) следует соотношение

. (2.40)

. (2.40)

Из

(2.33) находим ![]() . Вставляя это в (2.40) и

учитывая, что при одинаковых диаметрах сравниваемых долот dш = r,

получаем:

. Вставляя это в (2.40) и

учитывая, что при одинаковых диаметрах сравниваемых долот dш = r,

получаем:

= 2. (2.41)

= 2. (2.41)

Сравнение путей трения показывает, что износостойкость вооружения долот с зубчато-дисковым вооружением, с учетом режимов трения, по крайней мере в 2 раза выше, чем у РД со стержневыми резцами, что совпадает с утверждением работы [24], относящейся к дисковым долотам.

Поскольку величина nш изменяется пропорционально значениям Vб и h, то из (2.37) и (2.38) следует, что для долот заданного диаметра путь трения (а значит, и Кт = 2) будет постоянным для всех условий (f и Vб) бурения, указанных в табл. 2.3.

Для конкретных условий (табл.2.4) применительно к зубчато-дисковому долоту диаметром 244,5 мм, при dш = 0,12 м, Vб = 2 м/мин, f = 3 - 4, nш = 5,32 об/мин имеем по формуле (2.38):

.

.

Путь трения периферийного резца обычного режущего долота такого же диаметра согласно (2.32) составит:

![]()

а

соотношение  .

.

Таким образом, выполненные выше теоретические выкладки и построенные формулы верны.

Представляет интерес более точно определить пути трения зубчато-дисковых шарошек с учетом всей системы сложных спиральных траекторий движения зубьев с последующим построением формулы износостойкости.

Значительное повышение износостойкости характеризуют также высокие значения коэффициентов эффективности резания Кэ и запаса рабочей кромки Кз, рассчитываемых по формулам (2.3) и (2.5).

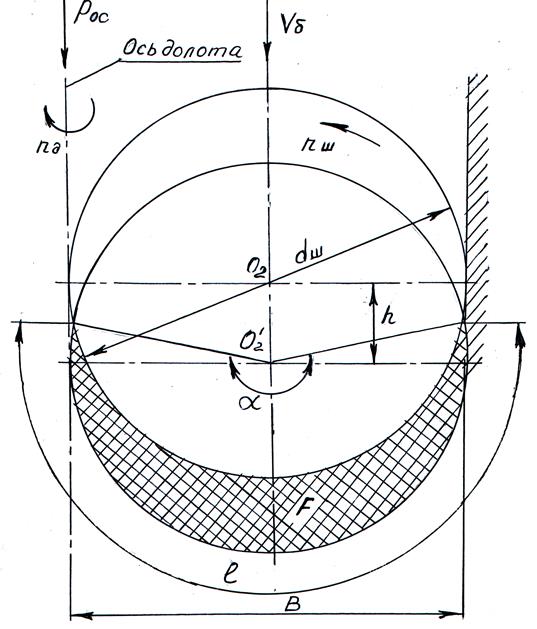

Для

определения коэффициентов: эффективности резания К![]() запаса

рабочей кромки К

запаса

рабочей кромки К![]() и формы К

и формы К![]() составим схему (рис. 2.24), с

помощью которой определим компоненты, содержащиеся в формулах (2.3) – (2.5),

(табл. 2.5).

составим схему (рис. 2.24), с

помощью которой определим компоненты, содержащиеся в формулах (2.3) – (2.5),

(табл. 2.5).

Расчетные значения коэффициентов К![]() , К

, К![]() и

К

и

К![]() для зубчато-дисковых долот,

армированных твердосплавными штырями (первый вариант) и пластинами (второй

вариант) приведены в табл. 2.6.

для зубчато-дисковых долот,

армированных твердосплавными штырями (первый вариант) и пластинами (второй

вариант) приведены в табл. 2.6.

Рис. 2.24. Схема к определению параметров зубчато-дисковой шарошки, характеризующих эффективность резания породы

Таблица 2.5

Параметры зубчато-дисковой шарошки, характеризующие эффективность резания породы

|

h, м/об |

F, мм |

|

В, мм |

Р, мм |

С, мм |

|

0,0283 |

3000 |

|

120 |

|

377 |

|

0,0200 |

2300 |

|

120 |

|

377 |

|

0,0150 |

1700 |

|

120 |

|

377 |

|

0,0100 |

1250 |

|

120 |

|

377 |

|

0,005 – 0,0075 |

910 |

|

120 |

|

377 |

Примечание: h –

внедрение долота в породу за 1 оборот; F – площадь

поперечного сечения среза; ![]() - часть периметра

режущей кромки, находящейся в зоне резания; В – проекция участка контактирующей

с породой режущей кромки на плоскость, перпендикулярную направлению подачи

шарошки; Р – суммарная длина режущих кромок зубьев при прерывистой форме вооружения;

С – длина окружности сплошной режущей кромки; в числителе - значения для

штыревого вооружения; в знаменателе – значения для вооружения, выполненного из

полукруглых пластин.

- часть периметра

режущей кромки, находящейся в зоне резания; В – проекция участка контактирующей

с породой режущей кромки на плоскость, перпендикулярную направлению подачи

шарошки; Р – суммарная длина режущих кромок зубьев при прерывистой форме вооружения;

С – длина окружности сплошной режущей кромки; в числителе - значения для

штыревого вооружения; в знаменателе – значения для вооружения, выполненного из

полукруглых пластин.

Из табл. 2.6 можно видеть, что величины коэффициентов Кф и Кз при штыревом вооружении значительно выше, чем при пластинчатом. Соответственно выше Кэ. Во всех случаях (для разного вооружения) коэффициент эффективности резания Кэ уменьшается с ростом крепости пород, что объясняется уменьшением площади поперечного сечения реза F. В породах с f = 1 - 2 величина h может превышать вылет штыря. В крепких породах (f = 8 - 10) соотношение между h и вылетом штыря иное. В этих условиях повышение Кэ можно достигнуть переходом на более низкие скорости вращения долота (80 – 50 об/мин) и повышенные осевые нагрузки, т.е. применением силовых режимов резания.

Таблица 2.6

Величины коэффициентов

эффективности резания Кэ запаса рабочей кромки Кз и

коэффициентов формы Кф для режущих долот с зубчато-дисковыми шарошками

диаметром 244,5 мм при n![]() =

100 об/мин

=

100 об/мин

|

Степень крепости пород |

Коэффициент крепости, f |

Внедрение долота h, м/об |

Типы вооружения шарошек |

|||||

|

Штыри (головка-клин) |

Пластины полукруглые |

|||||||

|

Кэ |

Кз |

Кф |

Кэ |

Кз |

Кф |

|||

|

Мягкие и довольно мягкие |

1 - 2 |

0,0283 |

60 |

3,6 |

0,42 |

31 |

1,9 |

0,80 |

|

Средние |

3 - 4 |

0,02 |

46 |

3,9 |

0,42 |

24 |

2,1 |

0,80 |

|

Средние и довольно крепкие |

5 - 7 |

0,015 |

34 |

4,2 |

0,42 |

18 |

2,3 |

0,80 |

|

Крепкие |

8 |

0,01 |

25 |

4,7 |

0,42 |

13 |

2,5 |

0,80 |

|

Крепкие |

10 |

0,005 – 0,0075 |

18 |

5,2 |

0,42 |

9 |

2,7 |

0,80 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.